製造業において、工程管理は製品の品質向上、コスト削減、納期厳守を同時に実現する重要な要素であり、企業の競争力強化に直結します。本記事では、工程管理の基本概念から具体的な実践方法、さらにはシステム導入のメリットまでを詳しく解説します。

index

工程管理とは?

工程管理の定義と目的

工程管理とは、製造業において製品の生産過程を計画、実行、監視、改善する一連の活動を指します。その主な目的は、品質の確保、コストの削減、納期の遵守です。

工程管理は、製造プロセス全体を通じて製品の品質を一定以上に保ちつつ、無駄を省いて生産効率を上げ、計画通りに製品を完成させることを目指します。

生産管理との違い

工程管理と生産管理は密接に関連していますが、その管理範囲には違いがあります。

生産管理が原材料の調達から製品の出荷まで生産活動全体を包括的に管理するのに対し、工程管理は個々の製造工程に焦点を当て、各工程の効率化と品質管理を行います。

つまり、工程管理は生産管理の一部であり、より具体的な製造プロセスの最適化を担当します。

生産管理について詳しく知りたい方はこちらの記事で解説していますので、ぜひご覧ください。

工程管理がもたらす効果

適切な工程管理を実施することで、さまざまな効果が期待できます。

具体的には、生産性の向上、品質の安定、リードタイムの短縮、コスト削減などが挙げられます。

特筆すべきは、これらの効果が相互に関連し合い、相乗効果を生み出すことです。例えば、品質の安定化は不良品の発生を抑制し、それによってリードタイムの短縮とコスト削減につながります。同時に、各工程の無駄を削減することで生産性が向上し、さらなるコスト削減が実現します。

また、明確な目標設定と進捗の可視化により、作業者の意識と技能が向上するという副次的な効果もあります。

製造業における工程管理

工程管理の方法は、企業の規模や業種、生産形態によって異なりますが、一般的に以下の3つの方法が広く使われています。それぞれの特徴を表にまとめました。

| 管理方法 | メリット | デメリット |

|---|---|---|

| 紙やホワイトボード | ・導入コストが低い ・簡単に実施できる ・直感的で理解しやすい |

・情報の更新に手間がかかる ・リアルタイムの情報共有が困難 ・データの分析や長期的な傾向把握が難しい |

| Excel | ・比較的低コストで導入可能 ・データの集計や分析が容易 ・カスタマイズが可能 |

・大規模な工程管理には不向き ・リアルタイムの情報共有に制限がある ・データの一元管理が難しい |

| 専用システム | ・リアルタイムの情報共有が可能 ・データの一元管理と高度な分析が可能 ・自動化による作業効率の向上 |

・導入コストが比較的高い ・システムの習熟に時間がかかる場合がある ・カスタマイズに制限がある場合がある |

紙やホワイトボードを使用した従来の方法

伝統的な工程管理方法として、紙の帳票やホワイトボードを使用する方法があります。この方法は、小規模な製造現場や比較的単純な生産ラインで有効です。直感的で理解しやすく、導入コストも低いため、多くの企業で長年使用されてきました。

しかし、情報の更新に手間がかかり、リアルタイムの情報共有が困難であるという欠点があります。また、長期的なデータの蓄積や分析が難しいため、継続的な改善活動には不向きな面もあります。

Excelを活用した工程管理

Microsoft Excelなどの表計算ソフトを使用した工程管理も広く普及しています。Excelは柔軟性が高く、様々な形式のデータを扱うことができるため、中小規模の製造業で特に人気があります。

ただし、大規模な工程管理には不向きであり、リアルタイムの情報共有にも制限があります。また、複数の担当者がファイルを共有して使用する場合、データの整合性維持に難点があります。

専用システムを用いた工程管理

近年では、工程管理に特化した専用システムの導入が増えています。これらのシステムは、リアルタイムの情報共有やデータの一元管理、高度な分析機能など、現代の製造業のニーズに応える機能を備えています。

専用システムを導入することで、生産状況の可視化や問題点の早期発見、迅速な意思決定が可能になります。また、自動化による作業効率の向上や、蓄積されたデータを活用した継続的な改善活動にも大きく貢献します。

効率的な工程管理とは?

効率的な工程管理を実践するためには、以下の4つのステップを繰り返し実行することが重要です。

生産計画の立案

効果的な工程管理の第一歩は、適切な生産計画の立案です。この段階では、需要予測の精度を高めることが極めて重要です。過去の販売データや市場動向を分析し、できるだけ正確な需要予測を行いましょう。

同時に、自社の生産能力と資源の制約を十分に考慮する必要があります。人員、設備、原材料などのリソースを適切に配分し、無理のない計画を立てることが肝要です。

納期を意識しつつも、予期せぬトラブルに対応できるよう、ある程度の余裕を持たせた計画を立てることが重要です。

計画に基づいた実行と進捗管理

計画を立てたら、それに基づいて生産活動を実行します。この段階では、各工程の進捗状況をリアルタイムで把握することが重要です。計画との差異を早期に発見し、必要に応じて対策を講じることで、納期遅れや品質低下を防ぐことができます。

進捗管理においては、可視化ツールの活用が効果的です。ガントチャートや管理ボードなどを用いて、全体の進捗状況を一目で把握できるようにしましょう。また、問題発生時の対応手順を明確にしておくことで、迅速かつ適切な対応が可能になります。

3.3 結果の評価とフィードバック

生産活動終了後の評価とフィードバックは、次回の改善につなげる重要なステップです。まず、計画と実績の差異を詳細に分析します。なぜ差異が生じたのか、その要因を突き止めることが重要です。

品質、コスト、納期の観点から多角的に評価を行い、成功要因と課題を明確にします。例えば、品質面では不良品の発生率や顧客からのクレーム件数、コスト面では原材料の使用効率や労働時間、納期面では遅延の有無や余裕度などを指標として用いる事が一般的です。

評価結果は関係者全員で共有し、オープンな議論を通じて改善案を練り上げていきます。この過程で、現場の声に耳を傾けることが非常に重要です。実際に作業を行う従業員の意見やアイデアが、効果的な改善につながる事があります。

3.4 継続的な改善とプロセスの最適化

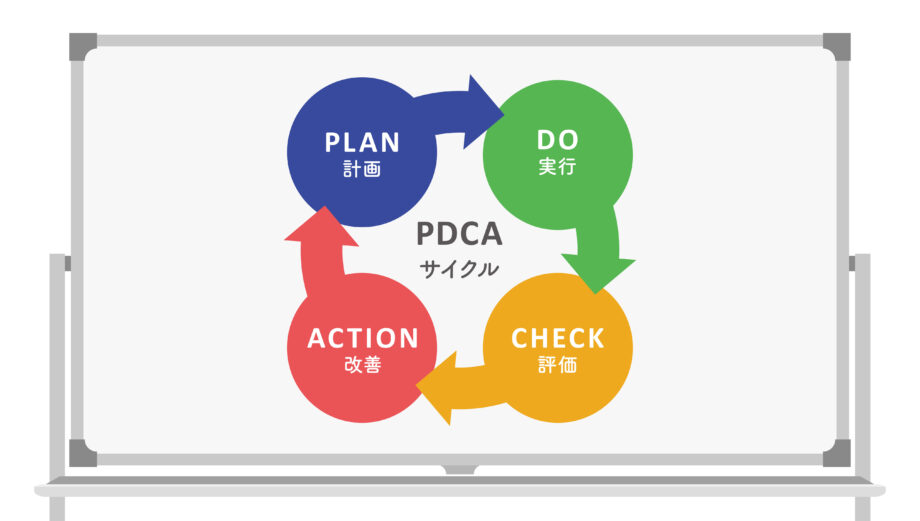

継続的な改善は、PDCAサイクルを通じて実現します。評価結果に基づいて改善策を立案し、まずは小規模な改善から着手します。効果が確認できた改善策は標準化し、全体に展開していきます。

重要なのは、定期的に工程全体を見直し、最適化を図ることです。市場環境や技術の変化に応じて、工程そのものを再設計する勇気も必要です。常に「より良い方法はないか」を問い続け、改善のサイクルを回し続けることが、競争力のある製造業の鍵となるのです。

4. 工程管理システムの活用とメリット

これまで見てきたように、効果的な工程管理は製造業の競争力強化に不可欠です。しかし、従来の紙やExcelベースの管理方法では、複雑化する生産プロセスや急速に変化する市場ニーズに対応することが難しくなってきています。

そこで注目されているのが、工程管理システムの導入です。工程管理システムは、これまで説明してきた工程管理の各段階(計画立案、実行と進捗管理、評価とフィードバック、継続的改善)を統合的にサポートし、製造業の生産性向上に大きく貢献します。

工程管理システム導入の主なメリットを以下の表にまとめました。

| メリット | 詳細 |

|---|---|

| リアルタイムな情報共有と柔軟な対応 | ・生産状況をリアルタイムで把握 ・問題発生時に迅速な対応が可能 ・部門間の情報共有がスムーズ ・計画の変更や調整が容易 |

| 人的ミスの削減 | ・データ入力や転記ミスを防止 ・自動計算により計算ミスを防ぐ ・アラート機能で異常を早期に発見 ・標準化された作業手順によりばらつきを抑制 |

| 業務効率の向上とコスト削減 | ・作業時間の短縮による生産性向上 ・データ分析による無駄の発見と改善 ・在庫管理の最適化によるコスト削減 ・品質向上による不良品や手直しのコスト抑制 |

工程管理システムの導入すると、システムが提供するリアルタイムデータにより、次のような対応が取れるようになります。

- 生産の遅れや問題点を早期に発見し、迅速に対策を講じることができる。

- 急な注文変更や生産ラインの不具合にも、すぐに生産計画を調整して対応できる。

- 原材料の在庫状況や設備の稼働状況を常に把握し、最適な生産スケジュールを維持できる。

このような迅速かつ的確な対応により、納期遵守率が向上し、市場需要の変化に合わせて生産量を調整したり、新製品の導入をスムーズに行ったりすることも可能になります。

工程管理システムは、日々の生産活動をより効率的に管理するだけでなく、変化する外部環境に対して柔軟に生産体制を適応させる能力を企業に与えます。

また、人的ミスの削減は品質向上に直結し、結果の評価とフィードバックの精度を高め、より正確な改善策の立案が可能となり、PDCAサイクルが回しやすくなります。

このように、工程管理システムは単なる管理ツールではなく、製造業の工程管理を次の段階へと進化させる重要な要素となっています。

まとめ

本記事では、製造業における工程管理の重要性と具体的な実践方法、システム導入のメリットについて解説しました。効果的な工程管理は、品質向上、コスト削減、納期遵守を同時に実現し、企業の競争力強化に直結します。

工程管理の成功には、適切な方法の選択と継続的な改善が不可欠です。自社の状況に合わせて最適な工程管理方法を選択し、PDCAサイクルを回し続けることで、変化する市場環境にも柔軟に対応できる強固な生産体制を構築することができます。

包括的な工程管理システムの導入には、高いコストや長期的な導入スケジュールが必要となり、特に中小企業にとってはハードルが高いのが現状です。そこで、工程管理の効率化に向けた第一歩として、製造業の要となる図面管理のシステム化を検討してみてはいかがでしょうか。

図面管理のシステム化を行うだけでも、工数削減と作業効率化が見込めます。

DX Engineとは、OCR技術による書類や図面の高精度なスキャン・データ化と、独自AIによる整理・検索機能を統合した、業務効率化ソリューションです。

「メールやFAXで届いた書類の整理が大変」

「図面や見積書を探すのに時間がかかる」

「紙やExcelへの転記作業が負担になっている」

DX Engineなら、これらの課題をすべて解決できます。

搭載されたAIは、図番・品名・材質などの情報はもちろん、手書き文字まで正確にデータ化。受信メールに添付された書類も自動で取り込み、分類・命名・保存までを一括で処理します。そのため、手作業の負担を大幅に削減し、効率的な書類管理を実現します。

また、取り込んだデータは属性情報や全文検索、形状や仕様による類似検索など、多彩な検索機能で瞬時に呼び出し可能。見積書や作業指示書、検査記録などの関連情報もまとめて一元管理でき、どこからでもアクセスできます。

セキュリティ面でも、ISO/IEC 27001(情報セキュリティ国際規格)認証を取得したAWS(Amazon Web Services)基盤上に構築されており、安心してご利用いただけます。

導入効果として、書類整理にかかる時間を年間1500時間削減、書類整理にかかるコストを年間約300万円削減を実現した事例もございます。(当社調べ)

現在、DX Engineは無料トライアルを実施中です。この機会にぜひDX Engine導入によるメリットを体感してみてください。

DX Engineに関する詳しい情報・お問い合わせはこちら