スマートフォンの普及や電気自動車の開発など、私たちの生活は急速に電化が進んでいます。

しかし、従来のリチウムイオン電池には、安全性やエネルギー密度などの課題があり、さらなる進化が求められていました。その課題を克服し、次世代電池として期待されるのが、全固体電池です。従来のリチウムイオン電池とは異なり、電解質が液体ではなく固体であることが特徴で、この技術は、電池の安全性や性能を飛躍的に向上させる可能性を秘めています。ただし、全固体電池の実現には、材料開発が重要な役割を果たします。

そこで本記事では、全固体電池の仕組みを理解するために欠かせない「材料」に焦点を当て、その種類、特徴、最新動向について、分かりやすく解説します。

営業製作所株式会社では、製造業に特化したマッチングサービス「Eigyo Engine」と、図面管理サービス「図面 Engine」を提供しています。

只今、無料ご相談会実施中です。

約1,100社以上にご導入いただいいますので、まずはお気軽にご相談ください:お問い合わせフォーム

「Eigyo Engine」顧客事例:10か月で13社の受注を獲得!攻めの営業を確立

index

全固体電池とは?従来のリチウムイオン電池との違い

ここでは、全固体電池の材料について、従来のリチウムイオン電池との材料・素材と比較しながら、その違いについて、分かりやすく解説します。

全固体電池とは

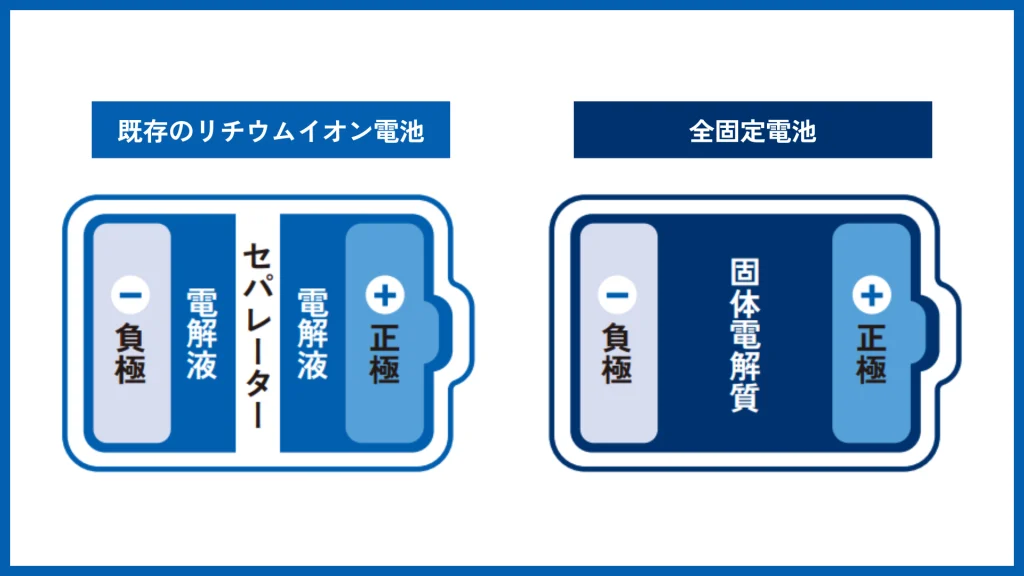

全固体電池は、電解質に液体ではなく固体材料を用いた次世代電池です。従来のリチウムイオン電池では、正極と負極の間にある電解質が液体であり、これが発火や爆発などのリスクにつながっていました。一方、全固体電池では電解質が固体化されるため、安全性が高く、エネルギー密度も向上することが期待されています。

従来のリチウムイオン電池との材料・素材での違い

全固体電池と従来のリチウムイオン電池の最大の違いは、電解質の材料・素材にあります。

従来のリチウムイオン電池では、正極と負極の間にある電解質に液体が使用されています。この液体電解質は、リチウムイオンが正極から負極へ移動する際に必要な役割を果たしますが、以下のような課題がありました。

- 発火や爆発のリスクがある

- 電解質の体積が大きいため、エネルギー密度が低い

- 液体電解質が劣化することで、電池の寿命が短くなる

一方、全固体電池では、この液体電解質を固体の材料に置き換えることで、上記のような課題を克服することが期待されています。

全固体電池で使用される固体電解質には、大きく3種類あります。

①酸化物系(セラミック系)

特徴:高い耐久性と長寿命、小型化が可能、大容量化・高出力化が難しい

②硫黄物系

特徴:高いイオン伝導度、大容量・高出力化が可能、安全面で課題がある

③ポリマー系

特徴:弾力性があり、充放電の繰り返しに強い、容量が少ない

これらの固体電解質は、それぞれ異なる特性を持っているため、用途や目的に応じて適切なものを選択する必要があります。次の章では、これら3種類の素材について、特徴を詳しくご紹介します。

営業製作所株式会社では、製造業の皆様向けに売り上げUPや業務効率化に繋がるサービスを提供しています。

すでに導入社数は約1,500社数を超えており、安心してご利用いただけます。

こちらの事例や、無料相談フォームからお問い合わせください。

全固体電池の材料の種類と特徴

前章では、全固体電池と従来のリチウムイオン電池の材料・素材の違いについて解説しました。ここでは、全固体電池で使用される代表的な材料の種類と特徴について、さらに詳しく掘り下げていきましょう。

酸化物系(セラミック系)

全固体電池の電解質として、酸化物系(セラミック系)は、高い耐久性と長寿命、小型化が可能で、比較的安価という利点があります。これらの特徴から、様々な用途への応用が期待されています。

■酸化物系電解質のメリット

- 高い安全性(従来のリチウムイオン電池で使用される液体電解質と異なり、発火のリスクが低い)

- 長寿命(液体電解質の劣化がないため、長寿命が期待できる)

- 小型化が可能(高温での焼成によって密度の高い構造が形成されるため、小型化が可能)

このような特徴から近年では、ウェアラブル機器向けを想定して技術開発が進められています。

■酸化物系電解質のデメリット

- イオン伝導度が低い(硫黄物系電解質に比べて、イオン伝導度が低い)

- 高温での製造が必要(高温での焼成によって製造されるため、製造コストが高い)

酸化物系電解質は、安全性と長寿命という大きな利点を持つ一方、イオン伝導度が低いという課題があります。

硫黄物系

全固体電池の電解質として、硫黄物系はイオン伝導度が高いために、大容量化・高出力化が可能で、製造方法や素材選択の幅が広いという利点があります。これらの特徴から、次世代電池としての大きな可能性を秘めています。

■硫黄物系電解質のメリット

- 高いイオン伝導度(酸化物系電解質よりも格段に高いイオン伝導度を持ち、大容量・高出力化が可能)

- 安価な材料(硫黄とリチウムは比較的安価な材料であり、コスト低減に貢献できる)

このようなことから、バッテリー式電気自動車(BEV)に対しては、酸化物系電解質ではなく、大出力の電池を作りやすい硫化物系電解質が採用されています。

■硫黄物系電解質のデメリット

- 安全性(発火や硫化水素発生のリスクがあり、安全性の向上が必要)

- 界面抵抗(電極と電解質の界面における抵抗が高く、電池性能の向上が課題)

このように、課題の克服が必要ではあるものの、全固体電池の実現に向けた最有望な材料の一つとして、世界中で研究開発が進められています。

ポリマー系

全固体電池の電解質として、ポリマー系は、弾力性に優れており、充放電の繰り返しや温度変化に強いという利点があります。

■ポリマー系電解質のメリット

- 軽量・大容量(ラミネート技術によるフレキシブルシート化によって、軽量・大容量化が可能)

- 弾力性(充放電の繰り返しや温度変化に強い信頼性が高い)

■ポリマー系電解質のデメリット

- 知識・ノウハウの不足(ポリマー系電解質を研究しているグループが少ない)

- イオン伝導度が低い(ただし新しい素材が研究開発されている)

ポリマー系電解質は、軽量と弾力性という大きな利点を持つ一方、イオン伝導度やノウハウ不足などの課題があります。ただ近年の研究開発によって、ウェアラブルデバイスやスマートフォンなどの次世代デバイスへの応用が期待されています。

全固体電池の種類と特徴

全固体電池は大きく2種類に分かれており、それぞれ異なる特徴と秘めた可能性を持っているんです。

バルク型全固体電池

バルク型全固体電池は、従来のリチウムイオン電池にも似た構造を持っています。正極、負極、電解質には粉体(ふんたい)が使用され、これにより電極を厚くすることができ、大容量のエネルギーを蓄えることが可能です。電気自動車の動力源として、長距離走行や力強い加速を可能にし、私たちの移動を支える力強い存在として期待されています。

しかし、バルク型全固体電池にはいくつかの課題も存在します。

- 粉状の材料同士がうまく接触せず、電池性能が低下してしまう可能性

- 電池内部の抵抗が大きくなり、エネルギーロスが発生してしまう

これらの課題克服に向け、高性能な材料開発や、電池設計の改良など、様々なアプローチで、実現を目指しています。

薄膜型全固体電池

真空蒸着(真空状態で電極の上に薄い膜状の電解質を積み上げる)という高度な技術で、極薄な膜状に作り上げられる「薄膜型全固体電池」。

フィルムのような電池であるため、小型軽量で柔軟性に富み、ウェアラブルデバイスやIoT機器などコンパクトなデバイスに向いています。バルク型に比べて蓄えられるエネルギーの量は少ないですが、リサイクル寿命が長く、製造が容易であるという利点があります。

メリットの大きい薄膜型ではありますが、課題は存在します。

- バルク型に比べてエネルギー密度が低く、大容量化が難しい

- 製造技術が複雑で、コスト高になりやすい

今後の課題としては、容量を増やすための積層化や大面積化が挙げられます。これにより、より多くのエネルギーを蓄えることが可能となり、さまざまな用途に対応できるようになります。

全固体電池に活用する材料の最新動向

全固体電池の実現に向けて、世界中で材料開発が活発に進められています。従来のリチウムイオン電池を凌駕する安全性、エネルギー密度、そして性能向上のために、日々新たな素材の研究開発が進んでいます。

高性能電解質の開発

全固体電池の心臓部ともいえる電解質は、性能と安全性を左右する重要な材料です。

近年では、様々な課題を克服するために、高性能電解質の開発が盛んに進められています。

まず、イオン伝導度の向上が課題として挙げられています。

従来の電解質よりもイオンの動きをスムーズにすることで、大容量化・高出力化を可能にします。また、電極と電解質の界面における抵抗を低減することで、電池性能の向上に繋がります。

そのため、新しい素材の開発に取り組まれており、例えば、リチウム硫化物(硫黄物系電解質)や酸化物(酸化物系電解質)などが注目されています。また、これらの材料を組み合わせることによって、それぞれの材料の利点を活かした高性能な電解質の開発を目指しています。

新しい電極材料

全固体電池の性能向上には、電極材料の開発も重要です。電極材料は、エネルギー密度や充放電速度に大きく影響するからです。そのため、従来のリチウムイオン電池で使用されている材料に加え、新しい電極材料の研究開発が進められています。

例えば、リチウム硫黄(Li-S)やリチウム空気(Li-air)などのリチウム金属電極は、

従来の正極材料よりも高いエネルギー密度を実現する可能性があり、大きな期待を集めています。しかし、リチウム金属は反応性が高く、安全性の確保が課題となっています。

また、 シリコンやチタン酸リチウム(Li4Ti5O12)などの高性能負極材料は、従来の負極材料よりも高い容量や安定性を持つとして注目されています。

界面材料の開発

電極と電解質の界面とは、全固体電池の各部材が接する部分です。この箇所は、電解質と電極の間でスムーズにイオンが移動できるようにする役割を果たします。しかし、固体同士の界面では、イオンの動きが阻害されることがあり、これが全固体電池の性能を制限する要因となります。

そのため、日々の研究開発によって、界面材料の改良に取り組んでいます。新しい界面材料の開発によって、界面における抵抗の低減、電池のサイクル寿命を延ばすことが期待されています。

まとめ

本記事では、酸化物系、硫黄物系、ポリマー系など、代表的な全固体電池材料の種類と特徴、最新動向、課題、そして展望について解説しました。全固体電池は、次世代電池として大きな可能性を秘め、安全性、エネルギー密度、性能向上の面で従来のリチウムイオン電池を凌駕することが期待されています。ただし、その実現には、材料開発が重要な役割を果たします。様々な課題を克服するためには、産学官が連携した研究開発が不可欠です。近年では材料開発の目覚ましい進歩により、課題克服に向けた光明が見えてきており、全固体電池の実用化に向けた機運が急速に高まっています。

全固体電池は、私たちの生活を大きく変える革新的な技術として、社会に広く普及していくことが期待されているのです。