INDEX

製造業における原価管理システムは、デジタル化が進む現代のビジネス環境において不可欠なツールとなっています。本記事では、製造業特有の原価管理の課題から、システム導入のメリット、選定方法まで、実務に役立つ情報を解説します。

1. 製造業の原価管理における課題

1.1 手作業による原価計算の問題点

製造業の原価管理において、手作業による計算は多くの問題をはらんでいます。材料費、労務費、経費など多岐にわたる原価要素を正確に把握するためには膨大な作業時間が必要となり、人的ミスのリスクも高くなります。

特に手作業やExcelによる管理では、データの更新や管理に多大な時間を要し、リアルタイムでの原価把握が困難となっています。

1.2 製造工程の複雑化による影響

近年の製造業では多品種少量生産や受注生産の増加により、製造工程が複雑化しています。工程ごとの原価管理が煩雑になり、製品別の正確な原価計算が困難になってきているのが現状です。このような状況は、従来の管理手法では対応が難しくなってきていました。

1.3 グローバル化への対応

製造業のグローバル化が加速する中、原価管理においても国際的な視点が不可欠となっています。特に海外拠点を持つ製造業では、国や地域による会計基準の違いや、為替変動のリスクなど、国内取引では発生しなかった課題への対応が求められています。

こうしたグローバル化の進展により発生した新たな課題の具体的な内容は以下のようになります。

| 課題 | 内容 |

|---|---|

| 情報統合 | 海外拠点との原価情報の統合が必要 |

| 為替管理 | 為替変動が原価に与える影響の把握 |

| 会計基準 | 各国の会計基準への対応が必要 |

| データ共有 | リアルタイムでの情報共有体制の構築 |

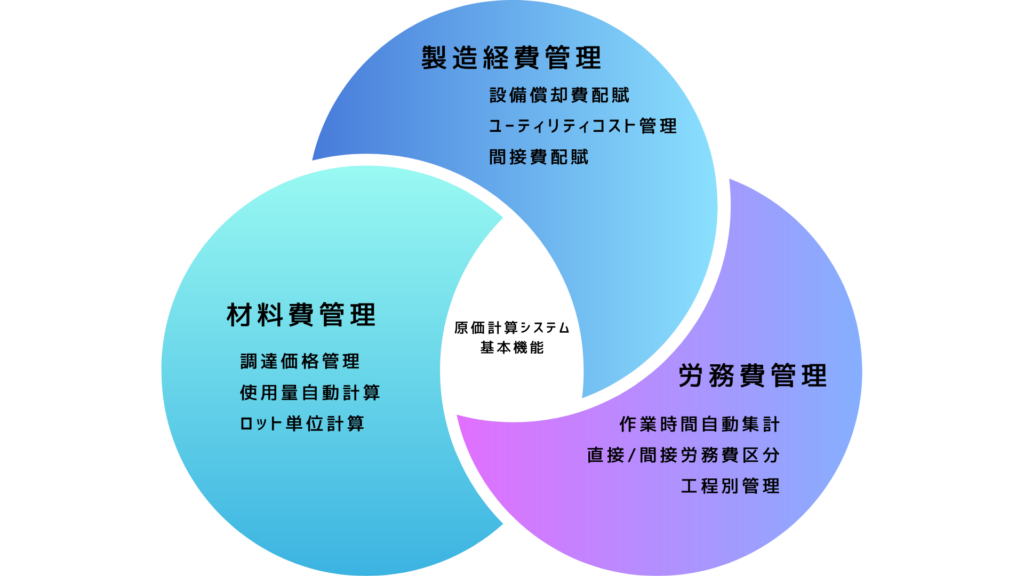

2. 製造業向け原価管理システムの主な機能

2.1 製造原価計算の基本機能

原価管理システムの中核となるのが、製造原価計算機能です。この機能では、製造過程で発生するすべてのコストを正確に把握し、適切に配賦することが可能です。

材料費から労務費、製造経費まで、製造業特有の複雑な原価構造を総合的に管理できる機能が実装されています。

| 機能区分 | 主な機能 | 効果 |

|---|---|---|

| 材料費管理 | ・調達価格管理 ・使用量自動計算 ・ロット単位計算 | 正確な材料費把握と在庫評価 |

| 労務費管理 | ・作業時間自動集計 ・直接/間接労務費区分 ・工程別管理 | 人件費の正確な把握と配賦 |

| 製造経費管理 | ・設備償却費配賦 ・ユーティリティコスト管理 ・間接費配賦 | 経費の適切な配賦と管理 |

2.2 分析・連携機能の特徴

これらの基本機能に加えて、原価管理システムには高度な分析機能が備わっています。標準原価と実際原価の差異分析や、製品別収益性分析を自動的に行うことができ、原価の変動要因を早期に特定し、適切な対策を講じることが可能となります。

さらに、生産管理システムとの連携により、生産計画との連動や作業実績の自動取込が実現でき、より正確でリアルタイムな原価管理を実現できます。

3. 導入のメリット

3.1 業務効率化の具体例

原価管理システムの導入は、企業の業務プロセスに大きな変革をもたらします。従来の手作業による管理と比較して、作業効率が大きく向上するだけでなく、データの正確性も格段に改善されます。

システム導入前後での具体的な変化について、以下の表で比較してみました。

| 導入前 | 導入後 |

|---|---|

| 手作業での原価計算に多大な時間 | 自動計算による工数削減 |

| 計算ミスのリスク | 正確な原価把握 |

| 過去データの参照に時間 | リアルタイムでのデータ確認 |

| 部門間でのデータ共有が困難 | システム間連携による情報共有 |

3.2 経営判断への活用

このような業務効率化に加えて、原価管理システムの導入により、経営の判断材料が増えることで、

製品別の収益性分析をリアルタイムで行い、生産計画の最適化が可能になります。例えば、収益性の高い製品の生産を優先したり、原価の上昇傾向が見られる製品の製造プロセスを見直したりすることができます。

4. システム選びのポイント

4.1 業務適合性の確認

システム選定において最も重要なのは、自社の製造形態や業務プロセスとの適合性です。生産形態や取引形態によって必要な機能は大きく異なるため、自社の業務特性を十分に理解した上でシステムを選定する必要があります。

4.2 システム連携の重要性

既存の基幹システムやその他の業務システムとの連携可能性も重要な選定基準となります。データの二重入力を防ぎ、業務効率を最大化するためには、スムーズなシステム間連携が不可欠です。

4.3 コストと運用面の考慮

初期導入コストだけでなく、保守費用やカスタマイズ費用なども含めた総合的なコスト評価が重要です。また、操作性や画面構成、カスタマイズの自由度なども、実際の運用を想定して評価する必要があります。

5. 導入の進め方と注意点

5.1 導入ステップと実施項目

原価管理システムの導入を成功させるためには、計画的なステップを踏んで進めていく必要があります。各段階で必要な実施項目と、特に注意すべきポイントは以下のようになります。

| ステップ | 実施項目 | 注意点 |

|---|---|---|

| 準備段階 | ・現状分析 ・課題整理 ・要件定義 | 現場の意見を十分に収集 |

| 計画策定 | ・スケジュール作成 ・体制構築 ・予算策定 | 十分な準備期間を確保 |

| システム選定 | ・製品比較 ・ベンダー選定 ・契約締結 | 詳細な機能比較を実施 |

| 導入実施 | ・環境構築 ・データ移行 ・テスト実施 | 段階的な導入を推奨 |

| 運用開始 | ・教育実施 ・並行運用 ・本稼働 | 充実したサポート体制 |

5.2 円滑な導入のためのポイント

システム導入を成功させるためには、段階的なアプローチが重要です。初期段階では基本的な機能に限定してスタートし、利用者の習熟度や業務への影響を見極めながら、徐々に機能を拡張していくことが推奨されます。

6. まとめ

製造業における原価管理システムは、業務効率化だけでなく、経営判断の質の向上にも大きく貢献します。正確な原価把握は、より戦略的な価格設定や生産計画の立案を可能とし、企業の競争力強化につながります。

さらに、AI、IoT、ブロックチェーンなどのデジタル技術を統合的に活用することで、需要予測の精度向上、生産の柔軟性向上、在庫の最適化が実現でるでしょう。

製造業のデジタル化は今後さらに加速していくことが予想され、原価管理システムの重要性は一層高まっていくことが予想されます。

営業製作所では、製造業界の製造管理向けシステムのご相談はもちろん、製造業向けマッチングサービス「Eigyo Engine」を提供しています。このサービスを通じて、貴社の技術が活かせる企業を全国からリサーチし、お引き合わせしています。製造業の課題解決に向けて、包括的なサポートを提供いたしますので、お気軽にご相談ください。