index

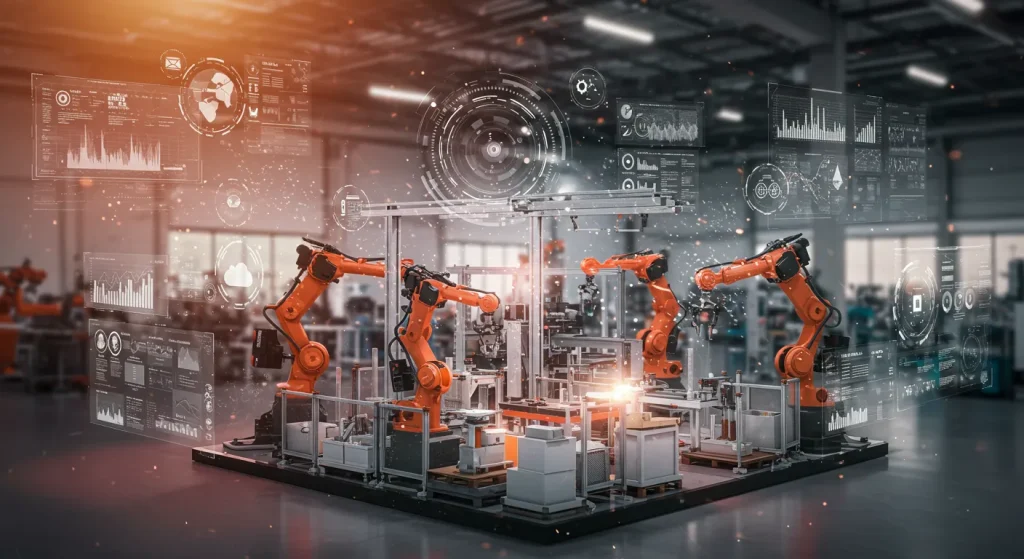

はじめに:製造業はなぜ人手不足が深刻?

少子高齢化と製造業就業者数の推移

経済産業省・厚生労働省・文部科学省が共同で公表している『2022年版ものづくり白書』(※1)によると、製造業就業者数は約20年間で157万人減少しており、とりわけ34歳以下の若年層の減少が大きいとされています。また、厚生労働省の「一般職業紹介状況(令和6年11月分)」(※2)では、製造業の有効求人倍率が1.5倍を超えるなど、深刻な「人手不足」が指摘されています。

この背景としては、少子高齢化が大きな要因になっています。日本の労働人口(15~64歳)は今後も減り続ける見込みであり、その影響を大きく受けるのが労働集約的な製造業です

参照:

(※1)経済産業省・厚生労働省・文部科学省『2022年版ものづくり白書』

(※2)厚生労働省「一般職業紹介状況(令和6年11月)」

「3K」イメージからの脱却が進まず、若手が集まらない理由

加えて、製造業は「きつい(Kitsui)・汚い(Kitanai)・危険(Kiken)」といういわゆる3Kイメージが根強く、ITやサービス業に比べると魅力発信が遅れているケースが目立ちます。実際には、安全対策や自動化が進んで「汚い・危険」要素が少なくなっている工場も多いのですが、「発信不足」により昔ながらのイメージが払拭されていないのです。

「DXしろと言われても…」多くの工場が抱える課題

昨今、政府方針や大企業の動きに伴い、「DX推進」が盛んに言及されますが、中小製造業の場合は「どこから手を付けていいか分からない」「そもそもDXに使う予算がない」などの声が多いのが実情です。結果、必要性は理解しつつも社内合意が進まず、属人化や手作業中心のままという現場も少なくありません。

製造業の人手不足がもたらす3つのリスク

納期遅延や受注辞退による「機会損失」の深刻化

生産ラインを回すのに必要な人材が確保できない状態が続くと、納期遵守が難しくなり、受注辞退や顧客の信頼喪失につながります。たとえば金属加工や自動車関連サプライヤー企業などでは、1日の遅延が大きな損害を生むことも。こうした状況が繰り返されると、次第に「B社に頼んでも納期が読めない」などの悪評が広がり、売上機会を逸するリスクは非常に高いといえます。

ベテラン退職で技能が断絶、技術流出のリスク

工場の熟練技能者(いわゆる「匠」)は、定年退職や健康上の理由で辞めることがありますが、曖昧なOJTに頼ってきた企業は、退職とともにノウハウが消えてしまい、若手が一から勉強するはめに。

結果、品質低下や生産効率の落ち込みを招きます。さらに、産業全体で若手人材が少ないとなれば、技術そのものが業界から失われる危険性もあるわけです。

過重労働による生産効率ダウン → 離職加速の悪循環

慢性的な人手不足を既存社員の残業・休日出勤でカバーするケースが多いほど、従業員の疲弊は確実に増加します。

メンタル不調や離職が相次ぎ、ますます人手不足が深刻になる悪循環に陥る可能性は高いです。これを放置すれば「バタバタ辞めていく → スキル人材が足りない → やがて倒産」という最悪シナリオにもなりかねません。

具体的な解決策(1):DX推進を「小さく」始める方法

DXの”第一歩”は業務棚卸し + アナログ工程の見える化

「DX」という言葉を聞くと、いきなり数千万円~億円規模のIoTやロボット導入を想像しがちですが、最初の一歩は現状把握です。

ステップ1:業務棚卸し

製造工程・事務工程・物流工程など、現場の作業をリストアップし「どこがボトルネックか」「どこが人手を最も必要とするか」を整理します。

ステップ2:アナログ箇所の見える化

EXCELや紙で管理している部分、口頭で指示している部分をチェックし、簡易的なデジタル化(たとえば無料のGoogleスプレッドシートやチャットツール)から導入します。

ここが大事:最初の段階で高額なシステムや機械を入れようとせず、「業務が見えていないからDXに失敗する」ケースを避けるのです。

予算が少なくてもOK:すぐ使える無料/安価ツール例

■無料 or 低コストのツール例

- Google Workspace(チャット・スプレッドシート・ドライブ一体型)

- SlackやChatwork(社内コミュニケーションツール)

- Trello, Asana(タスク管理ツール)

これらは1ユーザー数百円~数千円程度で利用開始でき、クラウドでデータ共有が可能です。工程管理表をクラウド化すれば、誰がいつ何をやっているのかが可視化され、離職者が出ても業務引き継ぎがスムーズになります。

IoT・ロボット導入だけでは失敗する?「人ありきDX」を実現する秘訣

よくある失敗例は、ロボットを導入しても現場が「使いこなせない」「データ分析できない」というパターンです。

- 現場リーダーに最低限のITリテラシーを付ける研修を行う

- 社内でDX担当チーム(管理者+現場の若手)を作り、プロジェクトとして進める

- 入れたシステムの運用ルールを明文化し、現場がモチベーションを持てるよう、小さな成功体験を積む

など、「現場が主役」になる設計が欠かせません。

<明日からすぐできる対策>

①【業務棚卸し表を作成】

Excelでも紙でもOK。主要な工程や事務作業をすべて書き出し、担当者・工数・課題を一目で分かるよう整理する。

②【アナログ管理リストを洗い出す】

紙台帳・電話メモ・口頭指示などアナログ作業を1つでもピックアップし、「チャットツールに変える」「在庫表をGoogleスプレッドシートに」など1週間以内に実行。

③【現場リーダーをDX推進役に指名】

若手社員とペアで「DXチーム」を仮に発足。週1回の小ミーティングを設定し、使ったツールの感想・現場の不満などを吸い上げる。

具体的な解決策(2):「強み」を見つけて魅力を発信する方法

「他社との違いがない…?」――”当たり前”の中に実は眠っているかもしれません

「大手サプライヤーに比べたらうちは何もない」「地味な町工場で強みなんて…」と考えてしまう経営者の方も多いですが、それは思い込みです。

- 実は「小ロット対応が得意」「短納期で不良率が極めて低い」「複数の金属加工を一気通貫できる」など、現場目線の強みはたくさん潜んでいます。

- また、「ワンオフの試作品づくりが超得意」「異なる材料を組み合わせる複合技術に強い」という点が、意外と差別化要素になり得ます。

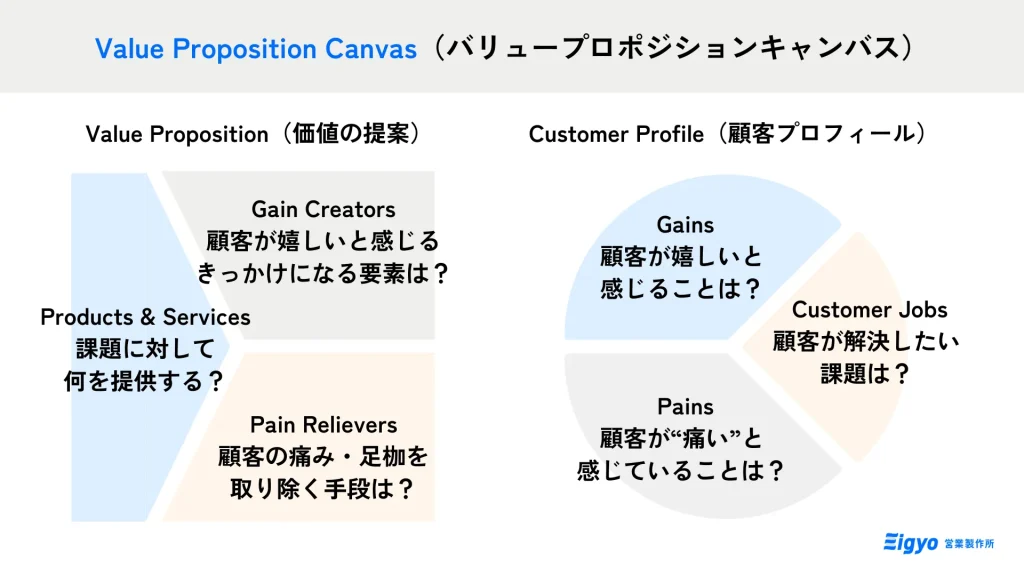

自社らしさを抽出するフレームワーク(Value Proposition Canvasなど)の活用

有名なフレームワークとしてValue Proposition Canvas(バリュープロポジションキャンバス)が挙げられます。

- 手順:

1.自社の提供する製品・サービスが「顧客のどんな課題を解決しているか」を書き出す。

2.製造工程やサービス品質で「何が喜ばれているか」を現場や顧客にヒアリングする。

3.他社と比較して「早い・安い・高品質・柔軟対応・アフターサービスが手厚い」などどこが際立っているか洗い出す。

最終的にその製品を日常的に使われる方)の声を聞くと、「ここがありがたい」「うちは他に頼めない」といったリアルな感想が得られ、自社では当たり前と思っていた技術やサービスが実は「強み」だったりします。

“3K”払拭+製造現場の”面白さ”をどうアピールするか

製造業の魅力発信では、以下のポイントが効果的です。

1. 清潔で安全な工場風景を写真や動画で見せる

→ 3Kのイメージを覆すために、5S実施中の様子や最新機器が整ったラインなどを撮影。

2. 若手・女性社員・外国人社員が活躍している事例

→ 「自分に近い人たちが楽しそうに働いている」ことで、求職者や顧客の安心感が増す。

3. 製品が生まれるプロセスに「面白さ」を込める

→ SNS等で「金属の塊が綺麗なパーツになる様子」や「コーヒー豆が瞬時にパッケージングされる瞬間」など、意外とウケが良い。

<明日からすぐできる対策>

【実際の顧客・社員ヒアリングを5件やる】

社長自身か広報担当が「うちの工場の強みは何?」と具体的に聞く。顧客には「他社と比べて助かっている点」、社員には「ここが他社と違うと思う」を尋ねる。

【Value Proposition CanvasをA3用紙で試作】

難しいテンプレート不要、フリーダウンロード可能なシートを印刷して、経営陣+現場リーダーで1時間程度書き出してみる。

【現場の写真・動画を10カット撮影する】

スマホでOK。できるだけ明るい場所、動きがある工程、社員が楽しそうに働いているシーンを撮る。後々SNSや採用HPに活用できる。

具体的な解決策(3):ブランディングと情報発信の”超”実践

SNS・YouTube・採用HP…媒体ごとの訴求ポイント

製造業が活用しやすいメディア例を以下にまとめます。

1. 採用HP / コーポレートサイト

会社概要・技術紹介・設備一覧・採用情報を充実させる基本ツール。

2. SNS(Facebook, Twitter, Instagram, LinkedIn等)

工場の近況やイベント、社内の雰囲気をライトに発信。ターゲット層や発信内容によって使い分け。

3. YouTube

製造工程動画や製品紹介、社内の取材風景などをわかりやすく映像化。若手が自分の言葉で説明しても良い。

どの媒体を選べばいい?会社規模・採用ターゲット別の優先度

中堅規模(100~300名程度):

採用HP+YouTubeチャンネル+LinkedIn or FacebookでBtoB層へ情報発信

小規模(~50名程度):

Instagramなどで「身近な町工場の魅力」を気軽に発信しつつ、自社サイトの採用ページをモダンに整える

若手・新卒採用が狙い:

TikTokやInstagram Reelsなどの短尺動画で工場風景を発信する例も増加中

「5S活動」「SDGs経営」「社員の声」――ネタの拾い方・コンテンツ化の手順

5S(整理・整頓・清掃・清潔・しつけ)活動

1回の5S実施ごとにビフォーアフター写真をSNS投稿→「こんなに綺麗に!」と発信。

SDGsや環境取り組み

廃材リサイクル、CO2削減、LED照明化など行っていることを「見える化」→若手にもアピールしやすい。

社員インタビュー

ベテラン・若手・女性社員など多様な人物の「仕事のやりがい」などをQ&A形式で紹介。

<明日からすぐできる対策>

【SNSアカウントを1つ開設】

どれか1つでOK。まずはInstagramかFacebookが無難。会社名アカウントを取得し、1回目の投稿に工場の写真をアップ。

【週1投稿のテーマをリスト化】

「5Sの成果」「社員インタビュー」「製品紹介」「社内行事」「社長コラム」など大まかに決めておき、ネタに困らないようにする。

【簡単な動画撮影を実施】

スマホで工場内を10秒~30秒のショート動画を撮影→編集なしでもSNSにアップできる。そのままYouTube ShortsやInstagram ReelsでもOK。

具体的な解決策(4):人材定着と多能工化で「休みやすい」現場づくり

なぜ技術の属人化が「休めない」「辞められない」環境を生むのか

溶接や旋盤、機械保全など、特定工程を熟知するベテランが1人しかいない場合、その人が休むとラインが止まってしまう――結果、本人も「休めないし辞められない」。企業としても、その人が退職したら大打撃です。この状態を脱却するには、工程を分解して複数社員が担当できる体制、多能工化が必要です。

多能工化・技術マニュアル整備の進め方:動画撮影やテンプレート活用

- ステップ1:作業標準を決める

今まで属人的にやっていた段取りやコツを「正式な手順書」として文章・写真・動画でまとめる。 - ステップ2:段階別の習得プログラムを用意

最初は「旋盤基礎 → 操作練習 → 簡単な材料を加工 → 加工後検査」、次は応用…というように段階的に教える。 - ステップ3:動画マニュアル化

スマホで撮影し、社内クラウドにアップ。活字が苦手な人でも視覚的に理解しやすい。

「明日休んでも大丈夫」を実現する仕組み(シフト&ジョブローテ)

シフト表を毎月決め、ジョブローテでいろいろな工程を経験させる。

特定工程の段取りを誰が担当しても大丈夫なように、少なくとも2~3名体制を目指す。

「休むと迷惑がかかる」風土をなくし、マルチスキル人材を継続育成することで、有給休暇取得やトラブル時の応援体制が整う。

<明日からすぐできる対策>

- 【各工程のキーマンを抽出】

まず「社内でこの人しか分からない工程」を書き出し、それぞれの作業内容・注意点をヒアリング。 - 【動画マニュアル撮影を1工程だけ試す】

たとえば溶接の段取り作業の一連の流れを5分程度の動画にまとめて社内共有。 - 【スキルマップをExcelで作成】

社員名縦軸 × 工程名横軸で、どの社員が何をどこまで習得しているかを○×△などで可視化し、空白部分を重点研修。

具体的な解決策(5):助成金・補助金・公的支援をフル活用

DX投資や省力化投資への補助制度まとめ

中小企業がDXや省力化を行う際によく利用される補助金として、以下の例があります。

- ものづくり補助金:IoTやロボット導入など「生産性向上」を目的にした投資を支援。

- IT導入補助金:クラウドサービスや業務管理ソフトなどの導入に活用可。

公募時期や要件は年によって異なるため、中小企業庁の公式サイトや地域の商工会議所・中小企業支援センターをこまめにチェックすることが重要です。

日本政策金融公庫の活用事例:省力化投資 + 人的資本投資を同時に

日本政策金融公庫総合研究所『日本公庫総研レポート No.2024-2』(※3)などでは、省力化投資と同時に社員教育にも力を入れた企業の成功事例が数多く紹介されています。

- ロボット導入費用の融資を受ける際に、同時に若手向けのIE研修プログラムを実施し、生産ラインの運用スキルを底上げした事例などが報告されています。

参照:

(※3)日本政策金融公庫総合研究所『日本公庫総研レポート No.2024-2』(2024年6月)

雇用関連助成金(人材開発支援助成金 等)の具体的な申請ステップ

- 人材開発支援助成金:従業員に対し職業訓練や外部研修を実施した場合に、一部経費を助成。

- 申請には、事前に計画の届け出や研修実績の証拠書類(受講料領収書、カリキュラム、研修写真など)が必要。

- 詳細は厚生労働省の公式サイトおよび最寄りの都道府県労働局に相談。

明日からすぐできる行動

- 【地域の商工会・支援機関へ連絡し、無料相談を予約】

ものづくり補助金・IT導入補助金など公募時期を確認し、募集要件や補助率を早めに把握。 - 【日本政策金融公庫や地銀への事前相談】

ロボットやIoT導入の資金計画を仮でもいいので立てて、融資メニューを探る。 - 【人材育成計画をざっくり作成】

外部研修や社内研修をどれくらいの費用感で実施するかをまとめ、「人材開発支援助成金」の活用を検討。

先行事例:実際に成果を出している製造業2社

株式会社行田製作所(群馬県高崎市)

◾️事業内容: 板金加工(プレス加工、組み立て加工まで含む)

◾️従業員数: 40名

◾️具体的取り組み:仕上げ工程の自社開発ロボット「Sander Robo」

・もともと人手に依存していた研磨作業(3K要素が強く、属人化していた)を自動化するため、アームロボットとセンサーを組み合わせ自社で開発。

・厳密な位置制御と圧力センサーを活用し、多様な形状に対応可能。

・研磨工程の負担が約7割軽減され、従業員の残業時間が大幅削減。浮いたリソースを新製品設計や複雑案件の受注に回すことで売上拡大。

・DXの一環として: ベンディングロボットシステムやパンチレーザーなども導入。社内で現場チームがプログラミングを覚え、スムーズな自動化を実現。

参照先: 日本政策金融公庫総合研究所『日本公庫総研レポート No.2024-2』

公式サイト: 株式会社行田製作所

出典:SanderRobo PV 2024

株式会社土屋合成(群馬県富岡市)

◾️事業内容: 精密プラスチック射出成形加工

◾️従業員数: 75名

◾️具体的取り組み:24時間ほぼ無人稼働を実現

・IoTやセンサーを活用し、射出成形機60台の稼働状況を常時モニタリングするシステムを自社開発。

・検査・梱包工程にもロボットを導入し、夜間や休日に人手をほとんど要さず稼働可能。

・担当者が少人数でもトラブルを即座に検知し対応できるため、従業員の残業負担が激減。

◾️DXチームの編成&外部展開

社内のデジタル化ノウハウをもとに、別会社「T-TECH」を設立。農業や介護業へのDX支援など新たなビジネスを展開している。

参照先: 日本政策金融公庫総合研究所『日本公庫総研レポート No.2024-2』

公式サイト: 株式会社土屋合成

まとめ:小さく始めて大きく変える、製造業の未来

本コラムでは、製造業の人手不足対策としてDX推進・ブランディング・多能工化・助成金活用などを、具体的なステップで解説しました。

ぜひ、

- 業務棚卸し

- SNS活用 or YouTubeで動画発信

- 多能工化に向けた動画マニュアル作成

- 商工会議所や金融機関への相談

など、明日から実行できるアクションを1つでもいいので始めてみてください