製造業における生産管理は、生産計画から品質管理など幅広い業務を担当する、製造業においてなくてはならない存在です。システム化や業務可視化などにより生産管理を効率化することで、製造業のコスト削減や利益最大化を目指すことができます。

「現職で生産管理を担当していてより効率化を目指したい」

「生産管理部門に興味があり、基本的な業務内容を知りたい」

このような方に向けて、製造業における生産管理の業務内容やよくある課題、課題解決のポイントについて解説していきます。

コスト削減・利益最大化に繋がるのは、「生産管理」だけではありません。

index

生産管理とは?

そもそも生産管理とは、どのような仕事なのでしょうか。

日本工業規格(JIS)の生産管理用語では以下のように定義されています。

財・サービスの生産に関する管理活動。

備考1. 具体的には,所定の品質Q (quality) ・原価C (cost) ・数量及び納期D (delivery, due date) で生産するため,又はQ・C・Dに関する最適化を図るため,人,物,金,情報を駆使して,需要予測,生産計画,生産実施,生産統制を行う手続き及びその活動。

2. 狭義には,生産工程における生産統制を意味し,工程管理ともいう。

※引用:JISZ8141:2001 生産管理用語|日本産業規格

つまり生産管理とは、その名の通り「製造業において商品を生産する計画~出荷までの全工程を管理する」司令塔のような業務です。

市場の状態から需要を予測し適切な生産計画を立て、品質を保持して効率よく生産を進めるための在庫・品質管理、進捗管理などを行います。

似た言葉で「工程管理」や「製造管理」がありますが、それらは一部の工程を管理する部門です。生産管理は生産に関する全工程を管理・統制するという点で異なります。

製造が目指すQCD(※)の最適化においては、この生産管理の効率化が肝となるでしょう。

生産管理が適切に行われていれば、無駄なコスト削減でき、製造現場のトラブル頻度を抑制し、品質を担保した商品を納期を守って出荷できます。

※品質Q (quality) ・原価C (cost) ・数量及び納期D (delivery, due date)

変動する消費者のニーズへの対応や少量多品種のニーズにより、近年より生産管理の効率化・コスト削減が求められています。複数部門をまたがり、生産フローを統制する生産管理部門は、製造業において重要かつ難易度の高い業務と言えるでしょう。

生産管理の目的

生産管理の目的はQCDの最適化、つまりは生産業務の効率化です。

生産管理部門が「高品質な商品を(Q)、コストを抑えて(C)、納期を守って(D)出荷する」ことで、組織の利益最大化を目指します。生産管理部門が生産の現場を適切に管理することで、効率的で円滑な生産が可能となるでしょう。

QCD最適化のためには、「計画(Plan)・実行(Do)・評価(Check)・改善(Action)」のPDCAサイクルを回し、常に業務改善を行う必要があります。近年は消費者ニーズの多様化やAIやIoTを活用した生産管理システムの導入など、生産管理業務を取り巻く環境も大きく変化しています。

製造業界で生き残るためにも、生産管理の現場担当者は常日頃から最新の情報をキャッチし、自社の業務改善を進めていくことが重要です。

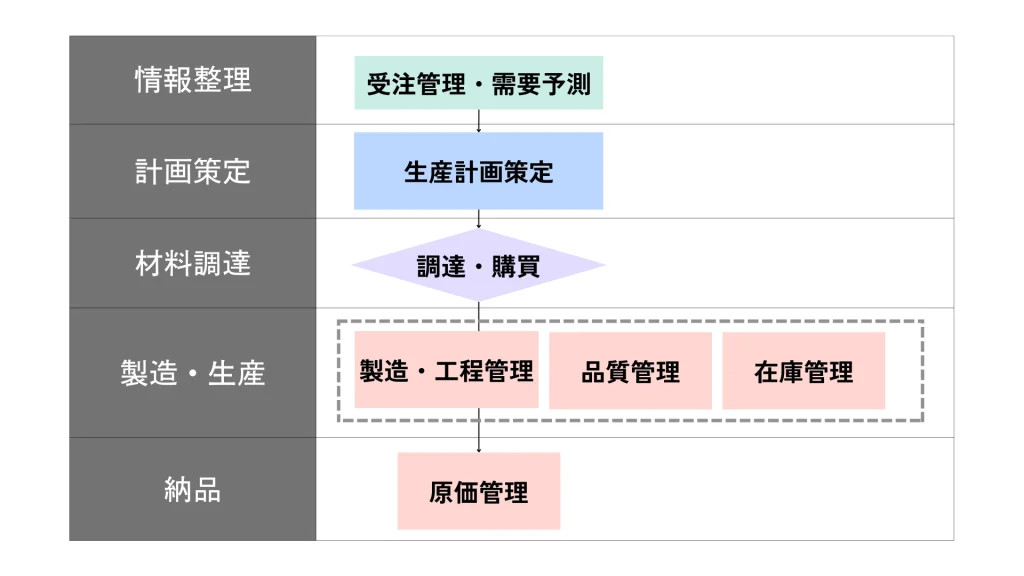

生産管理の業務内容と流れ

生産管理は、生産における全工程を管理するため、その業務は多岐に渡ります。

生産管理業務を理解することで、工場などの現場の方だけではなく、他部門においてもスムーズな部門間連携に役立つでしょう。

ぜひ生産管理業務を理解し、組織全体の業務改善に活かしてください。

1受注管理(需要予測)

まずは営業部門や事務所から顧客からの受注情報を受け、生産管理が加工図面などの製品情報、数量、納期などを正確に把握・管理します。

生産管理が整理した情報は各部門で共有し、生産計画や納品スケジュールの組み立てにつなげます。

この工程が受注管理で、生産計画を立てるための情報を整理する業務です。

また、過去の受注履歴や競合や市場の動き、気温や天候といった様々な側面から製品の需要量を予測します。需要予測により必要とされる数量を予測することで、過剰在庫や欠品といったトラブルを防ぐことができます。

生産計画

需要予測や受注管理情報をもとに、製品の生産計画を立てます。

「どの図面(製品)をいつまでにいくつ生産する」

細かく言えば、「どの図面(製品)を、どの材料で、何人の人材で、どんなスピードで、いつから、いつまでに生産する」といったスケジュールを作成します。

受注から納品までの大まかなスケジュール(生産計画)を立てたら、さらに細かく工程を分解し、各工程でどの程度時間が必要か、現状の設備・人員ではどのくらいの量をどのくらいの期間で生産できるのかなど細かなスケジュールを組みます(工程計画)。

生産計画でのポイントは、ムリやムダのない計画策定です。スケジュールにムリがあると納期遅延が発生し、ムダがあるとコストがかさみ過剰在庫となってしまう恐れがあります。

調達・購買

生産計画をもとに、必要な材料や備品などを調達・購買する計画を立てる工程です。

限られた生産スケジュールの中で、必要な時期に必要な量の材料を得るために不可欠な業務です。

コストを抑えながら品質の良い材料を調達できるよう、材料の発注先・購入日・数量・費用を正確に管理します。

途中で材料が不足して製造工程がストップするといったトラブルにならないよう、過不足なく材料を調達する必要があります。

製造・工程管理

調達・購買計画を立てたら、いよいよ実際に製造現場を管理する工程に入ります。

生産計画を円滑にトラブルなく進められるよう、各工程ごとの作業手順を示し、進捗管理を行います。

品質管理

商品の品質を担保することも重要な業務の一つです。

規定の品質に達しているかどうかの品質検証、不良品の検知、品質改善、カスタマーサポートなど対応範囲は多岐に渡ります。

商品の品質は顧客への信頼・満足度と継続受注に直接関わる部分ですので、漏れなく管理する必要があります。

在庫管理

商品の完成品だけではなく、未完成品や原材料も含めたすべての在庫状況を把握する工程です。

適切な生産計画遂行のためには、どこにどのくらいの在庫があるのかを正確に把握し、生産・販売部門に適切に共有する必要があります。

生産計画をもとに在庫の調整を行うことで、生産工程での在庫のムリ・ムダを避けることができます。

また、生産スケジュールが当初の予定よりずれる場合、適切な在庫量も変わってきます。

そのため、常に工程の進捗や予測需要量・供給可能量のバランスを把握しておく必要があります。

原価管理

原価管理とは、原材料調達や人件費を含めた、「生産にかかるコスト(原価)」を把握し、実際に得られる利益と比較・分析することです。

利益最大化のために各原価の調整を行います。

案件ごとに見積時の予定原価と実際の原価の予実比較を行い、データ分析を行う必要があります。

生産管理業務の詳細については、以下の厚生労働省が提供する職業情報提供サイト(日本版O-NET)jobtagでも解説されています。気になる方は以下のリンクからご確認ください。

生産・品質管理技術者|jobtag

生産管理でよくある課題

業務内容が多岐に渡る生産管理では、様々な課題に直面します。

生産管理は組織全体の利益にも大きく影響するため、それぞれの課題の原因を突き止め、早急に対処する必要があります。

生産管理では以下のような課題が発生しやすいと言われます。

・最適な生産計画の立案ができない

・業務の標準化ができず属人化してしまう

・ヒューマンエラーの発生

・不良率を管理・改善できない

・過剰在庫になってしまう

・製造コストの管理ができない

・部署間の連携ができない

生産管理の課題解決のポイント

前述の生産管理でよくある課題を解決するためには、ただやみくもに業務をシステム化すればいいということでもありません。

部署間で対策の方向性を共有し、製造業の利益を左右する課題の解決に向かって全部門で協力する必要があります。

ここでは、課題を解決に導く3つのポイントをご紹介します。

生産工程の進捗を可視化する

生産管理の効率化のために、まずは業務フロー・内容の正確な把握が必須です。

生産計画と実際の進捗にどれだけ乖離があるか、原材料の調達状況、現在かかっている原価、在庫状況など、生産管理ではあらゆる業務での可視化が必要になります。

部門や工程ごとの大量の情報を適切に管理することで、生産管理でスケジュール遅れやトラブル発生を抑制できます。

工程可視化のためには、情報の一元管理ができるシステムを導入すると良いでしょう。

営業製作所では、図面をデータで一元管理できる「DX Engine」を提供しています。

レシートOCRだけでなく、さまざまな書類の効率的な管理・活用を検討するなら、営業製作所株式会社のDX Engineがおすすめです。

DX Engineとは、OCR技術による書類や図面の高精度なスキャン・データ化と、独自AIによる整理・検索機能を統合した、業務効率化ソリューションです。

「メールやFAXで届いた書類の整理が大変」

「図面や見積書を探すのに時間がかかる」

「紙やExcelへの転記作業が負担になっている」

DX Engineなら、これらの課題をすべて解決できます。

搭載されたAIは、図番・品名・材質などの情報はもちろん、手書き文字まで正確にデータ化。受信メールに添付された書類も自動で取り込み、分類・命名・保存までを一括で処理します。そのため、手作業の負担を大幅に削減し、効率的な書類管理を実現します。

また、取り込んだデータは属性情報や全文検索、形状や仕様による類似検索など、多彩な検索機能で瞬時に呼び出し可能。見積書や作業指示書、検査記録などの関連情報もまとめて一元管理でき、どこからでもアクセスできます。

セキュリティ面でも、ISO/IEC 27001(情報セキュリティ国際規格)認証を取得したAWS(Amazon Web Services)基盤上に構築されており、安心してご利用いただけます。

導入効果として、書類整理にかかる時間を年間1500時間削減、書類整理にかかるコストを年間約300万円削減を実現した事例もございます。(当社調べ)

現在、DX Engineは無料トライアルを実施中です。この機会にぜひDX Engine導入によるメリットを体感してみてください。

DX Engineに関する詳しい情報・お問い合わせはこちら

業務の標準化、マニュアル化

ヒューマンエラー対策や不良率改善のためには、誰でも一定の品質で商品を納品できるよう、業務を標準化、マニュアル化することが重要です。

生産管理は業務が煩雑なため、生産計画立案やスケジュール調整など業務のマニュアル化が追いついていない部分が多いと言われます。

業務を属人化させない体制を整えることで、イレギュラーで担当者が不在の時でも、問題なく工程をストップせずに生産を継続できます。

標準化・マニュアル化は、生産スピードや品質工場、コスト削減につながり、製造業が目指すQCDの最適化に大きく貢献できるでしょう。

また、必須ではないにもかかわらず昔からの慣習でなんとなく行っている「不要な業務」などはできるだけ排除しましょう。

排除した分、他の必要な業務に時間を充てるなどの「なくす・減らす・変える」といった視点で業務整理することも重要です。

スモールスタートでPDCAを回す

何かを大きく変えるということは、各所への影響も大きく、容易ではありません。

まずは、小さくてもできるとことから改善していき、徐々に改善範囲を広げていくというやり方が良いでしょう。

小さいことでも業務改善を遂行できれば、社内に成功体験が蓄積され、さらなる改善を目指し社内一丸となって取り組むことができます。

PDCAとは、Plan(計画)、Do(実行)、Check(検証)、Action(行動)という順で改善を繰り返すことを言います。

生産管理現場で言えば、Plan(管理・改善目標を定量的に設定)、Do(改善のための活動を行う)、Check(目標達成できたか、できていなければ何が原因か分析する)、Action(分析データからさらなる改善活動を行う)という流れになるでしょう。

PDCAサイクルを回すことで、定量的に改善施策を評価し、次の改善につなげることができます。

生産管理に必要な能力

生産管理は、コスト・スケジュール管理、現場の進捗管理など幅広い業務を行うため、難易度の高い業務と言われます。

では、製造業の利益最大化を支える生産管理担当者には、どのような能力が必要なのでしょうか。

計画力

生産管理は生産計画をはじめとした、先を見通す「計画力」が必要です。

過去データや現状の市場状態など様々な方向から情報を分析し、適切な生産計画・スケジュールを立てる際に必要な能力です。

問題解決能力

計画力も大事ですが、すべてが計画通り進むとは限りません。

進捗状況は日々変化し、予測していなかったトラブルが発生することもあります。

そんな時に、あらゆる予測不能な辞退にも臨機応変に問題解決にあたる能力も求められます。

コミュニケーション能力

生産管理は複数部門を跨いで生産フローを統制する指揮官のような立場です。

部門間のコミュニケーションが不足すると、連携がうまく取れず進捗に大きく影響します。

各部門のメンバーとこまめにコミュニケーションをとり、進捗状況を正確に把握する能力が求められます。

上記以外にも、厚生労働省の職種資料(※)では以下の能力が求められると記載されています。

・現場経験と現状把握力のほかに洞察力、企画立案力

・経営的なセンス、意識

・プラスチック材料に関する知識吸収欲

・データの分析能力、改善点・代替案の提案能力

※参考:職種:生産管理 職務:生産管理|厚生労働省

生産管理の生産性向上に役立つ最新情報

生産管理の生産性向上に役立つ最新情報

既に多くの生産管理システムやBOM管理自動化システムなどが開発され、多くの生産管理現場で活用されています。

システム化により、「散在していた情報の一元化」や「生産ラインの効率化」が可能となり、業務の効率化や品質向上が期待できます。

さらに、AI技術も日々発達しているため、今後もより多くの場面でシステム・AIを活用することになるでしょう。

生産管理担当者は、常に最新情報をインプットし、現場に活用していくことが求められます。

サプライチェーンの最適化

サプライチェーンの最適化とは、原材料の調達から消費者への納品まで、まさに生産管理におけるすべての工程での効率化を指します。

生産管理のミッションであるQCDの最適化のためには、このサプライチェーンの最適化が不可欠です。

サプライチェーン最適化のためにできることはいくつかあります。

例えば前述のAI・IT技術でのプロセス自動化や効率化、ビッグデータを活用した需要予測の精度向上、ブロックチェーン技術の導入によるサプライチェーンの透明性向上などです。

今一度、サプライチェーン最適化のために自社が取り組めることを話し合ってみるのも良いでしょう。

まとめ

生産管理について、業務内容や課題解決のポイントから最新情報まで解説しました。

生産管理の課題解決のためには、AIによる自動化などを積極的に活用し、業務の標準化・効率化を進めることが重要です。

AIや自動化によってさまざまな図面や書類の効率的な管理・活用を検討するなら、営業製作所株式会社のDX Engineがおすすめです。

DX Engineとは、OCR技術による書類や図面の高精度なスキャン・データ化と、独自AIによる整理・検索機能を統合した、業務効率化ソリューションです。

「メールやFAXで届いた書類の整理が大変」

「図面や見積書を探すのに時間がかかる」

「紙やExcelへの転記作業が負担になっている」

DX Engineなら、これらの課題をすべて解決できます。

搭載されたAIは、図番・品名・材質などの情報はもちろん、手書き文字まで正確にデータ化。受信メールに添付された書類も自動で取り込み、分類・命名・保存までを一括で処理します。そのため、手作業の負担を大幅に削減し、効率的な書類管理を実現します。

また、取り込んだデータは属性情報や全文検索、形状や仕様による類似検索など、多彩な検索機能で瞬時に呼び出し可能。見積書や作業指示書、検査記録などの関連情報もまとめて一元管理でき、どこからでもアクセスできます。

セキュリティ面でも、ISO/IEC 27001(情報セキュリティ国際規格)認証を取得したAWS(Amazon Web Services)基盤上に構築されており、安心してご利用いただけます。

導入効果として、書類整理にかかる時間を年間1500時間削減、書類整理にかかるコストを年間約300万円削減を実現した事例もございます。(当社調べ)

現在、DX Engineは無料トライアルを実施中です。この機会にぜひDX Engine導入によるメリットを体感してみてください。

DX Engineに関する詳しい情報・お問い合わせはこちら