近年、電気自動車や次世代スマートフォンなど、様々な分野で注目を集めている「全固体電池」。従来のリチウムイオン電池よりも高い安全性とエネルギー密度を誇り、次世代電池の有力候補として期待されています。

しかし、その革新的な技術には、乗り越えなければならない課題も多く存在します。

本記事では、全固体電池のデメリットや課題について、わかりやすく解説していきます。

営業製作所では、製造業に特化したマッチングサービス「Eigyo Engine」や図面管理サービス「図面Engine」を提供しております。

導入企業数は1,100社を突破しており、短期間で売り上げUPに繋がった事例も多数ございますので、ぜひ事例インタビューもご覧ください。

index

全固体電池のデメリット・課題

ここでは、特に重要なデメリット・課題をいくつかにまとめましたので詳しく見ていきます。

電極と電解質の密着

全固体電池の性能を左右する技術として重要なのが、電極と電解質の密着です。

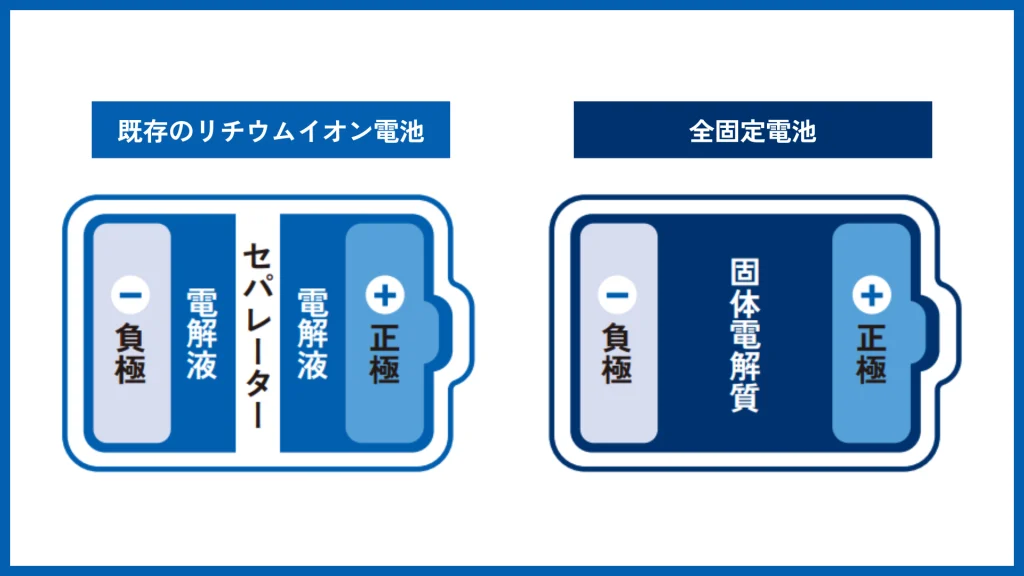

従来のリチウムイオン電池では液体電解質が使われていますが、全固体電池では固体電解質を使用するため、密着させるのがとても難しいのです。

この接触部分がしっかりと密着していないと、電気抵抗が発生してイオンの移動がスムーズに行われず、エネルギーの損失が生じて電池の出力が低下してしまいます。

そのため、全固体電池を効率的に動作させるためには、電極と電解質の間に隙間が生じないようにする必要があります。

この密着の問題を解決するために様々な技術が研究開発されています。代表的な例としては、以下のようなものがあります。

- 界面処理(電極と電解質の表面を処理し、密着性を向上させる)

- 圧力加工(電極と電解質を圧力で押し付け、密着させる)

- 添加剤の使用(電解質に添加剤を加え、界面の性質を改善する)

これらの技術が実用化されることで、全固体電池の性能が飛躍的に向上することが期待されています。

エネルギー密度の向上

全固体電池は、従来のリチウムイオン電池よりも高いエネルギー密度を実現することが期待されています。エネルギー密度とは、電池が蓄えることができるエネルギー量を、電池の質量や体積で表したものです。エネルギー密度が高いほど、同じ大きさの電池であっても、より多くのエネルギーを蓄えることができ、長持ちする電池となります。

例えば、電気自動車(EV)の場合、充電一回で走行できる距離が長くなることを意味します。

また、スマートフォンやノートパソコンなどの電子機器でも、使用時間が長くなるというメリットがあります。しかし、現時点では全固体電池のエネルギー密度はまだ十分ではなく、実用レベルに達するには課題が残されています。

まず、固体電解質のイオン伝導性が液体電解質に比べて低いため、エネルギーの効率的な蓄積が難しいという点です。これは、電池の内部でイオンが移動する速度が遅くなることを意味し、結果としてエネルギー密度が低下します。

さらに、全固体電池では高エネルギー密度材料の使用が制限されることがあります。

例えば、リチウム金属などの非常に高いエネルギー密度を持つ材料を使用する際に、固体電解質との相性が問題になることがあります。これにより、理想的な材料を使用することが難しくなり、エネルギー密度の向上が妨げられることがあるのです。

この問題を解決するために、現在以下のような研究が進められています。

- 電極材料の開発(より多くのリチウムイオンを吸蔵できる電極材料を開発する)

- 電解質材料の開発(リチウムイオンがスムーズに移動でき安全性も高い電解質材料を見つける)

- 界面の改良(電極と電解質の界面における抵抗を低減する)

これらの課題を克服することで、全固体電池のエネルギー密度を大幅に向上させることが期待されています。

専用の製造設備が必要

全固体電池は、従来のリチウムイオン電池とは異なる製造方法が必要となるため、専用の製造設備を構築する必要があります。これは、全固体電池の量産化に向けた大きな課題の一つとなっています。

従来のリチウムイオン電池は、液体電解質を使用するため、比較的シンプルな製造設備で生産することができます。しかし、全固体電池は固体電解質を使用するため、固体電解質を薄膜として成形し、電極と一体化させる必要があります。このため、薄膜製造技術や高温での成形技術など、特定の製造技術が求められます。

また、クリーンな環境が必要です。固体電解質は非常に細かい粉末状の材料を使用しますので、微小な汚染でも性能に影響を与える可能性があります。

空気や水分に非常に敏感であるため、製造環境を清潔に保ち、汚染を防ぐための設備投資が必要となるのです。

さらに、高度な精密機械を使用します。

例えば、固体電解質を均一な厚さで成形するためには、ナノメートル単位での精密な加工技術が必要となります。これには、最新の精密機械や制御システムを活用しなければならず、それらを導入するためのコストも高くなります。

イオン伝導度の高い素材の活用

全固体電池の性能を向上させるためには、イオン伝導度の高い素材の開発が不可欠です。

イオン伝導度とは、固体材料中をイオンが移動しやすさを表す指標で、伝導度が高いほど、電池の充放電効率が良くなり、全体の性能が向上します。

しかし、理想的な素材を見つけ出し、実用化するには多くの課題があります。

全固体電池では、電極と電解質の間に固体電解質と呼ばれる材料が用いられますが、適した素材は限られています。

例えば、硫化物系や酸化物系の材料が有望視されていますが、それぞれに利点と欠点があります。

硫化物系は高いイオン伝導度を持つ一方で、安定性に課題があります。酸化物系の安定性は高いものの、イオン伝導度がやや劣ります。

そこで近年では、硫化物系と酸化物系のメリットを組み合わせた「複合型固体電解質」も開発されるようになり、より高性能で安全な全固体電池を実現することが期待されています。

製造コストが高い

全固体電池は、高い性能と安全性から次世代電池として期待されています。

しかし、現時点では製造コストが高いことが、普及に向けて大きな壁となっています。

まず、製造プロセスですが、固体電解質を使っているため、従来の液体電解質を使う電池とは大きく異なります。均一に薄膜状に成形する技術や、高温での処理が必要であり、これらの工程には高度な設備と技術が求められます。

次に電池材料ですが、例えば、硫化物系や酸化物系の固体電解質は、その製造において高い純度が必要とされ、コストが上昇します。

また、これらの素材を効率的に組み合わせて電池を製造するためには、ナノテクノロジーを駆使した精密な工程が必要となり、さらにコストがかさみます。

さらに、固体電解質は非常に敏感で、わずかな汚染でも性能に悪影響を与える可能性があるため、製造環境を極めて清潔に保つ必要があります。そのため、維持管理にも大きな費用がかかることになります。

全固体電池の課題を克服するために

全固体電池は、従来のリチウムイオン電池に比べて高い安全性、エネルギー密度、そして長寿命を誇る次世代電池として注目を集めています。しかし、実用化に向けては、克服すべき課題もいくつか存在します。

コストを削減しつつ量産技術を確立する

全固体電池は、従来のリチウムイオン電池よりも高い安全性、エネルギー密度、そして長寿命を誇る次世代電池として注目を集めています。しかし、実用化に向けては、コストと量産技術という2つの大きな課題を克服する必要があります。

まず、コストを削減するためには、より安価で性能の高い新しい固体電解質材料を開発することが重要です。そのため現在、多くの研究者がこの分野に取り組んでいます。

例えば、リチウム硫化物系材料や酸化物系材料の改良が進められており、実用化されれば、イオン伝導性を向上させ、製造コストを削減することができます。

次に、量産体制を確立することで、設備投資のリスクを低減することができます。

近年、研究されている薄膜製造技術や高温成形技術の進歩により、全固体電池をより効率的に製造できるようになると期待されています。

さらに、自動化技術が導入されるようになると製造ラインの効率を大幅に向上させることができます。自動化によって人件費を削減し、生産速度を向上させるため、全体のコスト削減につながるのです。

全固体電池の製造・供給の体制を整える

全固体電池は、次世代電池として大きな可能性を秘めた技術ですが、実用化に向けては製造・供給体制の構築が不可欠です。

これは、自動車メーカーにとって重要な課題であり、例えば、トヨタ自動車では、2027〜2028年での全固体電池搭載車の量産を目指しています。

この時期に向けて、年間325万台の車両生産に対応するためには、全固体電池も同じ規模で生産する必要があります。もし製造設備や供給体制が不十分であれば、生産台数が制限され、普及のスピードが落ちてしまうことになります。

そこでトヨタ自動車では、全固体電池の製造・供給体制を構築するために、電池メーカーや素材メーカーとパートナーシップを構築しています。さらに、国内に全固体電池の量産設備を本格導入する計画を発表しており、2024年までに稼働する予定です。

各社が持っている強みを連携する

全固体電池は、次世代電池として大きな可能性を秘めた技術ですが、開発には様々な分野の専門知識と技術が必要となります。電気自動車(EV)のための技術として注目されていますが、材料、セラミック、半導体など各分野のメーカーが連携することで、全固体電池の開発を加速することが期待されています。

まとめ

本記事では、全固体電池のデメリットや課題について詳しくお伝えしました。

全固体電池は、従来のリチウムイオン電池よりも高い安全性、エネルギー密度、そして長寿命を誇る次世代電池として注目を集めていますが、実用化に向けては、コストや量産体制などの課題を克服する必要があります。

しかし課題を克服することで、電気自動車の普及や次世代スマートフォンの開発など、様々な分野に大きな革新をもたらす可能性を秘めています。そのため、世界中の企業や研究機関が全固体電池の開発と実用化に向けた取り組みを加速させていくことが予想されています。

今後も全固体電池の普及に向けた動きをチェックし、未来のエネルギー技術について知識を深めてみてください。