検図とは、図面の誤りや製造・施工の工程での問題がないかをチェックする工程です。製造業や建設業において、検図は正確かつ安全な業務の遂行に欠かせない作業だといえます。

とはいえ、検図の経験が浅い方のなかには、「検図にはどんな目的や意味があるのか知りたい」「検図をする際のチェックリストを確認したい」といった方も多いのではないでしょうか。

そこで本記事では、検図とは何か、目的や重要性、具体的な方法などについて解説します。AIによる検図の自動化など、検図を効率化する方法も紹介するので、ぜひ最後までチェックしてみてください。

index

検図とは?

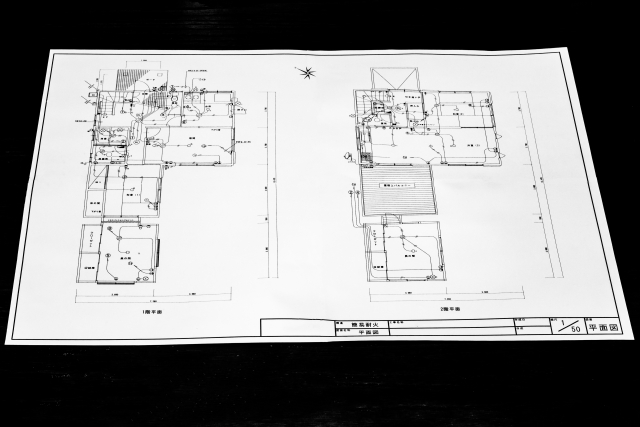

検図とは、設計者が作成した図面に誤りや不備がないかを確認し、製造や施工の工程で問題が生じないようチェックする工程のことです。図面は製品づくり・工事の基準となる重要な文書であり、寸法・形状・材料・精度・注記などが1つでも間違っていると、重大な事故や品質不良につながる恐れがあります。そのため、検図では図面そのものの書き方の正しさに加え、設計意図どおりに製造・施工できるかという観点まで、多面的な確認が求められます。

ここでは、検図の目的やチェックポイント、重要性について確認しておきましょう。

検図の目的

検図の第一の目的は、図面に誤りがない状態を保証することです。具体的には、図面の記号や注記が正しく記述されているか、寸法に矛盾がないか、設計上の安全性が担保されているかなどを確認します。検図の目的は以下の2つに集約されます。

- 図面の記載ミス(表記・寸法・注記)の修正

- 設計上の問題点(強度・製造性・安全性)の確認

また、設計者本人のチェックだけでは見落としが生じてしまうため、客観的な視点で再確認することも重要です。

検図のチェックポイント

検図の重要なチェックポイントは大きく分けて、安全性・整合性・製造性の3点です。

安全性の観点では、図面どおりに製造・施工した際、必要な強度は確保できるか、危険な作業が発生しないか、部材の破損や落下リスクはないかなどを確認します。安全性は最も重要な評価項目です。

整合性の観点では、寸法・形状・注記・材料情報など、図面の情報同士が矛盾していないかを確認します。部品図・組立図など複数図面の整合性も含まれるため、全体像を俯瞰しながらの確認が必要です。

製造性とは、製造・施工現場で実際に形にできるかという観点です。具体的には、工具が入らない、組み立て順序が成立しない、公差が不適切、加工が極端に難しいなどの問題がないかを判断します。

設計担当による検図のチェックポイント一覧

設計担当者の検図は、図面の内容そのものの正確性・整合性・安全性の確認が中心です。以下の表に、チェックすべき代表的な項目をまとめています。

| 項目カテゴリ | チェックポイント内容 |

| 寸法・スケール | 寸法抜け・重複記載がないか/寸法チェーンが成立しているか/尺度が適切か/公差が要求仕様に合っているか |

| 形状・構造 | 形状の矛盾がないか/組立て可能な形状か/干渉が発生しないか/板厚や材質による強度が問題ないか |

| 記号・注記 | JIS記号の誤りがないか/材料・表面処理・熱処理の記載が正しいか/一般公差の記載漏れがないか |

| 製造性 | 工具が入るか/加工順序が成立するか/加工コストが過剰に高くならないか/基準面の取り方が適切か |

| 安全性 | 製造・使用時に危険な作業が発生しないか/強度不足の箇所がないか/落下・破損リスクがないか |

| 関連図面との整合 | 部品図と組立図の整合が取れているか/配管図・電気図など周辺図との矛盾がないか |

| 規格・ルール | 社内標準図や設計ルールに準拠しているか/材料規格やネジ規格に誤りがないか |

| 図面管理情報 | 図番、版数、更新履歴が正しいか/最新版と一致しているか |

| ミスの兆候チェック | 数字のタイプミス/単位ミス/符号の間違い/左右反転の見落とし/寸法のケタ違いなど |

| 必要書類の確認 | 設計仕様書の要件を満たしているか/要求性能を満たす構造になっているか |

上記のチェック項目のうち、一部は図面を作成したCAD上で行うことも可能です。CAD上で行える検図作業については、以下の表のようなものが挙げられます。

| 作業内容 | 目的・チェックポイント |

| レイヤー・線種・文字・寸法スタイル等のCAD標準チェック | 図面の統一性を保ち、社内・他社との整合性を確保する。間違った線種・フォント・文字サイズ・単位などが混在していないかを検査 |

| 寸法・公差・幾何拘束の整合性チェック | 図面上で定義された寸法や公差に矛盾や抜けがないか確認。加工ミス・組付け不良の防止につながる |

| 形状干渉チェック/クリアランス確認 | アセンブリ図や組立図で、部品同士が重なっていないか、工具や治具が入るスペースが確保されているかなどをチェック。CADの3D機能を使えば、仮想的に部品の干渉や通り穴の有無を確認できる |

| バージョン管理/図面履歴のチェック | 図面が最新版であるか、改定履歴が正しく反映されているか、旧版との差分が明示されているかを確認。CADファイルの更新履歴やコメント、出図日・版数などが統一管理されているかをチェック |

| 図面間整合性チェック | 部品図と組立図、配管図・配線図などの異なる図面間で整合性が取れているかを確認。設計漏れ・矛盾を防ぐ |

| 図面スタンダード/規格準拠チェック | 社内ルールや業界標準に対して、図面が準拠しているかをチェック。規格逸脱や記号の誤用、表記のブレを防ぎ、社内や取引先との認識ズレを防止 |

| 自動チェック・自動レポート生成 | 一部CADでは、チェック結果を一覧レポートとして出力できる機能があり、検図の抜け漏れ防止や担当者間の共有が容易 |

| 過去図面との比較・差分チェック | 過去設計と今回設計の図面を並べたり重ねたりして、変更箇所・追加・削除の有無を確認 |

プロジェクトマネージャーによる検図のチェックポイント一覧

プロジェクトリーダーは、設計者よりも横断的な観点で検図を行うことが求められます。品質・コスト・納期・他部署との整合など、プロジェクト全体を見る視点でのチェックが必要です。具体的なチェック項目としては、以下の表のようなものが挙げられます。

| 項目カテゴリ | チェックポイント内容 |

| プロジェクト要件 | 図面が仕様書・顧客要求を満たしているか、要求性能(耐荷重・寿命など)が満足されているか |

| コスト・工数 | 製造コストが予算内に収まる設計か、過剰品質の部分はないか、材料・工程が最適化されているか |

| 納期への影響 | 特殊加工・特注部品など納期を圧迫する要素がないか、加工依頼先のキャパを考慮しているか |

| 他部門との整合 | 生産技術・品質保証・購買部門の要件を満たしているか、組立・検査工程で問題が出ないか |

| 安全性(全体視点) | 法規制・業界基準を満たしているか、リスクアセスメント結果に基づいて修正されているか |

| 図面の完成度 | ユーザー(現場)が読んで理解できるか、余白・レイアウト・指示が分かりやすい構造か |

| 関連文書の整合 | BOM(部品表)・仕様書・工程表・見積書などとの不整合がないか |

| 品質リスク | 過去トラブルの再発ポイントが含まれていないか、品質保証部門の指摘を反映しているか |

| 承認プロセス | 必要な改善が完了しているか、承認フローが適切に進行できる状態か |

| 変更管理 | 改訂履歴が正しいか、関連図面・資料への反映漏れがないか |

検図の重要性

検図が不十分なまま製造・施工に進むと、手戻り・品質不良・事故につながる大きなリスクがあります。とくに製造現場では、図面の間違いはそのまま不良品として形になってしまうため、後戻りコストが高額になりやすい点が問題です。また、検図は設計品質を標準化するうえでも非常に重要で、設計者ごとのスキル差が品質に影響しないよう、共通の基準で図面品質を担保する役割も果たします。

一般的な検図の手順

一般的な検図の手順を解説します。

寸法・形状・構造の整合性や妥当性を確認する

まず行うべきは、図面上に記載された寸法・形状・構造が仕様書どおりか、また要求された機能を満たす妥当な形状になっているかを確認する工程です。具体的には、以下のような項目をチェックします。

- 寸法記載の漏れ・二重記載がないか

- 寸法チェーンが成立しているか

- 形状に矛盾がないか

- 公差の設定が機能・加工精度と合致しているか

- 指定素材が機能要件に適しているか

仕様書・要求仕様との照合は必須であり、設計意図どおりに形状が成立しているかを検証します。

注記・記号・表などの記載ミスをチェックする

専門記号や注記は、図面の誤解を防ぐための大切な情報です。検図では、これらの情報に誤りがないかどうか、具体的には以下のような項目をチェックします。

- JISに準拠しているか

- 記号が正しい意味で使用されているか

- 表の単位・数値・材料表記にミスがないか

- 注記の矛盾・不足がないか

注記の誤りは現場での誤解を招きやすく、重大な不具合につながるおそれがあるため要注意です。

組立図・部品図・配管図などと照合する

図面は単体で完結することは少なく、関連図面同士の整合性を確認する必要があります。具体的には、以下のような項目のチェックが必要です。

- 部品図 → 組立図の寸法が一致しているか

- 組立図に部品の干渉がないか

- 配管図・電気系図と仕様が矛盾していないか

とくに組立て順序が成立するか、干渉チェックは必須項目です。

製造・施工工程での問題をチェックする

検図では、図面どおりに製造可能か、施工可能かを必ず確認します。設計上問題がない場合でも、実際に組み立てられなければ意味がありません。具体的には、以下のような項目をチェックします。

- 工具・治具が入る空間があるか

- 組立て・加工手順が無理なく成立するか

- 危険作業が発生しないか

- 加工コストが極端に高くならないか

- 安全基準や業界規格を満たしているか

現場の作業性に問題があれば、図面は不良と判断すべきです。

図面管理情報のチェック

検図では、図面管理上の情報も確認します。図番や更新履歴、関連書類との紐付けなどに誤りがあれば、実務に悪影響を及ぼす可能性があるため注意が必要です。たとえば以下のような項目は、チェックが必須だといえるでしょう。

- 図面が最新版か

- 改定内容が正しく反映されているか

- 改訂履歴に矛盾がないか

図面管理の効率化やデジタル化については、以下の記事で詳しく解説しています。ぜひあわせてチェックしてみてください。

第三者によるチェックを受ける

検図は設計者本人だけで完結させるものではありません。第三者(上位者・別設計者・品質管理担当など)が別視点でチェックすることで、見落としのリスクを大幅に低減できます。

関係者の承認を受ける

最終的には、製造・施工・品質・管理部門などの関係者からの承認が必要です。承認後の図面が正式に使用可能な図面として運用されます。

検図を効率化するためのポイント

検図を効率化するためのポイントを4つ紹介します。

チェックリストを作成して活用する

検図漏れを防ぐには、標準化されたチェックリストの活用が効果的です。チェックリストは、Excelなどで簡単に作成できます。以下は検図チェックリストの項目例です。テンプレートとしても活用できます。

| チェック項目 | チェック内容 | 担当分類 |

| 1. 寸法・形状・構造チェック | ||

| 寸法の漏れ・二重記載の有無 | 必要な寸法がすべて記載され、重複していないか | 設計 / CAD |

| 寸法チェーンの成立性 | 閉じている寸法系が矛盾なく成立しているか | 設計 / CAD |

| 公差設定の妥当性 | 設計要件・加工精度に対して適切な公差が設定されているか | 設計 |

| 形状の矛盾有無 | 図面間で形状の不一致がないか | 設計 / CAD |

| 2. 注記・記号・表記のチェック | ||

| JIS規格・ルールの順守 | 記号・表記方法がJISまたは社内規格と一致しているか | 設計 / CAD |

| 注記の誤字・漏れ | 注意事項・加工条件が適切に記載されているか | 設計 |

| 材質・仕上げ・熱処理の記載 | 設計要求どおりの材料・表面処理が明記されているか | 設計 |

| 表(部品表・材料表)の正確性 | 数量・サイズ・品番が正しいか | 設計 |

| 3. 図面間整合性チェック(組図・部品図・配管図など) | ||

| 組立図 ⇔ 部品図 の寸法一致 | 組図と部品図のサイズ・仕様が一致しているか | 設計 / CAD |

| 干渉チェック | 組立時に部品同士が干渉しないか | CAD |

| 配管図・電気図との整合 | 異なる専門図面間に矛盾がないか | 設計 / PL |

| 組立順の成立性 | 実際の手順で組める構造か | PL / 設計 |

| 4. 製造性・施工性のチェック | ||

| 工具・治具のアクセス性 | 工具が入るスペースが確保されているか | CAD / PL |

| 加工可能性 | 加工機で製造可能な形状か(極端な細幅・深穴など) | 設計 / PL |

| 組立性 | ボルト締め・溶接・配線作業が物理的に実施可能か | PL |

| 危険作業の有無 | 手が入らない・落下の危険・無理姿勢などがないか | PL |

| コスト妥当性 | 加工難度が不必要に高くコスト過剰になっていないか | PL / 設計 |

| 5. 図面管理情報チェック | ||

| 最新版の確認 | 使用されている図面が最新の版か | 設計 / PL |

| 改定履歴の整合 | 改定内容が図面反映されているか | 設計 |

| 図番・版数の統一 | 全図面で番号体系が統一されているか | 設計 |

| 関連文書の紐付け | 仕様書・検査書・工程表と整合しているか | PL |

| 6. CAD 特有の検図項目(デジタルチェック) | ||

| レイヤー設定 | 線種・線色・文字が指定レイヤーに従っているか | CAD |

| スタイル・フォント・線幅統一 | 文字・寸法スタイルに乱れがないか | CAD |

| 干渉チェック(3D) | 3Dアセンブリで部品干渉がないか自動検出 | CAD |

| クリアランスチェック | 製造・工具スペースが確保されているか | CAD |

| 図面差分チェック | 過去図面と比較して変更点を自動検出 | CAD |

| 自動レポート生成 | チェック結果レポートを出力できるか | CAD |

| 属性情報の不足チェック | 材質・質量・部品番号などがCADモデルに設定されているか | CAD |

| 7. 承認フロー(ヒューマンチェック) | ||

| 設計担当のセルフチェック | 設計者自身が一次検図を完了したか | 設計 |

| 第三者チェック(レビュー担当) | 設計以外のメンバーがチェックしたか | PL / 品質 |

| 最終承認 | プロジェクトリーダーまたは管理部門が承認したか | PL / 管理 |

チェック項目を標準化することで、技量差による品質のばらつきを抑えられます。チェックリストは運用しながら必要な項目を追加し、精度を上げていくことも大切です。

図面全体を確認できるように工夫する

検図の際には、図面が部分的にしか見えないと気づき漏れが発生します。可能であれば下記のように工夫しましょう。

- 大判モニタで全体を表示する

- 拡大縮小を繰り返して全体と細部を往復する

- 印刷する場合はA3・A2などの大判で出力する

図面の全体像と細部を同時に把握しやすくすることが精度向上につながります。

検図にAIを利用する

近年では、AIによる検図支援システム(検図AI)が普及し始めています。検図AIでは、寸法抜け・記号誤りの自動検出や図面差分の自動比較、過去図面との整合性チェックなどが可能です。検査書類の自動紐付けもできるため、検図を含む業務の効率化が期待できます。

過去図面を活用する

検図では、過去の同種部品・類似案件の図面を参考にすることで、確認すべきポイントが明確になります。たとえば、以下のような情報は検図で重要なヒントとなるでしょう。

- 類似図面での注意点

- 過去の不具合事項

- 形状・寸法の標準値

AI類似図面検索システムを使えば、過去図面を数秒で探し出せるため、検図作業の効率化がさらに進みます。AI類似図面検索システムや、同機能を備えた図面管理システムについては以下の記事を参考にしてみてください。

▶︎図面管理システムおすすめ18選!機能や料金プラン、導入メリットなども解説

▶︎おすすめのAI類似図面検索システム13選!機能や月額、導入事例などを解説

検図に関するよくある質問

検図に関するよくある質問とその回答を紹介します。

検図は紙とデータのどちらで行うのがいい?

検図は、紙とデータの両方の図面を使うのが一般的です。人の目によるチェックの場合、一度に図面全体を見ることができ、書き込むのが容易な紙の図面が好まれる傾向があります。一方、AIによる自動検図を行うにはデータ化した図面が必要です。紙とデータの図面管理の方法については以下の記事でも解説しているので、ぜひ参考にしてみてください。

検図のための図面のデータ化の方法は?

検図のために紙図面をデータ化する手順は以下のとおりです。以下の方法は、図面のペーパーレス化を進める上でも役立ちます。

- 複合機・スキャナでスキャン(PDF化)

- OCRを使って文字情報をデータ化

- 図番・品名・案件名を自動タグ付け

高精度OCRや図面管理システムを活用すれば、手入力の手間を大幅に減らせます。また、図面スキャンサービスを利用すれば、紙図面を業者に送るだけでデータ化作業を代行してくれます。紙図面の枚数が多い場合は、積極的に利用するとよいでしょう。図面スキャンサービスや図面の電子化については、以下の記事も参考にしてみてください。

▶︎図面スキャンおすすめ15選!データ化精度や大判/青焼き対応なども紹介

▶︎図面を電子化する方法は?おすすめツールや導入方法などを解説

検図で手書きのコメントを入れた図面もデータ化できる?

読み取り精度の高いAI OCRなら、手書きコメント入りの図面も正確にデータ化できます。手書きのテキストで文字検索ができる図面管理システムもあるため、検図などで手書きのコメントが入った図面が多い場合は、ぜひ導入を検討してみましょう。AI OCRについては、以下の記事も参考にしてみてください。

▶︎手書き文字を認識できるOCRとは?おすすめ16選や導入時の注意点などを解説

検図も効率化できる図面管理システムならDX Engineがおすすめ

検図を効率化できる図面管理システムを導入したい場合は、営業製作所株式会社のDX Engineがおすすめです。

DX Engineとは、OCR技術による書類や図面の高精度なスキャン・データ化と、独自AIによる整理・検索機能を統合した、業務効率化ソリューションです。

「メールやFAXで届いた書類の整理が大変」

「図面や見積書を探すのに時間がかかる」

「紙やExcelへの転記作業が負担になっている」

DX Engineなら、これらの課題をすべて解決できます。

搭載されたAIは、図番・品名・材質などの情報はもちろん、手書き文字まで正確にデータ化。受信メールに添付された書類も自動で取り込み、分類・命名・保存までを一括で処理します。そのため、手作業の負担を大幅に削減し、効率的な書類管理を実現します。

また、取り込んだデータは属性情報や全文検索、形状や仕様による類似検索など、多彩な検索機能で瞬時に呼び出し可能。見積書や作業指示書、検査記録などの関連情報もまとめて一元管理でき、どこからでもアクセスできます。

セキュリティ面でも、ISO/IEC 27001(情報セキュリティ国際規格)認証を取得したAWS(Amazon Web Services)基盤上に構築されており、安心してご利用いただけます。

導入効果として、書類整理にかかる時間を年間1500時間削減、書類整理にかかるコストを年間約300万円削減を実現した事例もございます。(当社調べ)

現在、DX Engineは無料トライアルを実施中です。この機会にぜひDX Engine導入によるメリットを体感してみてください。

DX Engineに関する詳しい情報・お問い合わせはこちら