製造業において、原価管理は企業の収益性と競争力を左右する重要な要素です。近年の原材料価格の高騰や人件費の上昇により、より精緻な原価管理の重要性が増しており、多くの企業が原価管理の改善に取り組んでいます。本記事では、製造業における原価管理の基礎から実践的な管理手法まで、具体例を交えながらわかりやすく解説します。

index

原価管理の基礎知識

原価管理とは

原価管理は、製品製造にかかる全てのコストを把握し、適正に保つための取り組みです。実際の製造現場では、材料費や労務費、設備費など様々なコストが発生しており、これらを総合的に管理することが求められます。原価管理の効果的な実施により、無駄なコストの削減や利益率の向上、さらには製品の競争力強化につながります。

| 原価管理の主な対象 | 具体例 | 管理のポイント |

|---|---|---|

| 材料費 | 原材料、部品、資材 | 仕入価格の適正化、在庫管理、歩留まり改善 |

| 労務費 | 作業員給与、残業代 | 作業効率化、工数管理、多能工化 |

| 経費 | 設備費、光熱費 | 稼働率向上、エネルギー効率改善 |

原価計算との違い

原価計算は原価を正確に把握するための計算プロセスであり、原価管理はその結果を活用して改善活動を行う、より広範な活動です。例えば、ある製品の製造原価を計算するのが原価計算であり、その結果に基づいてコスト削減策を検討・実行するのが原価管理となります。この両者の関係を理解し、適切に連携させることが、効果的な原価管理の基礎となります。

💡 原価計算と原価管理の違い

- 原価計算:コストの「把握」が主目的

- 原価管理:把握したコストの「改善」まで含む

- 両者は車の両輪として機能

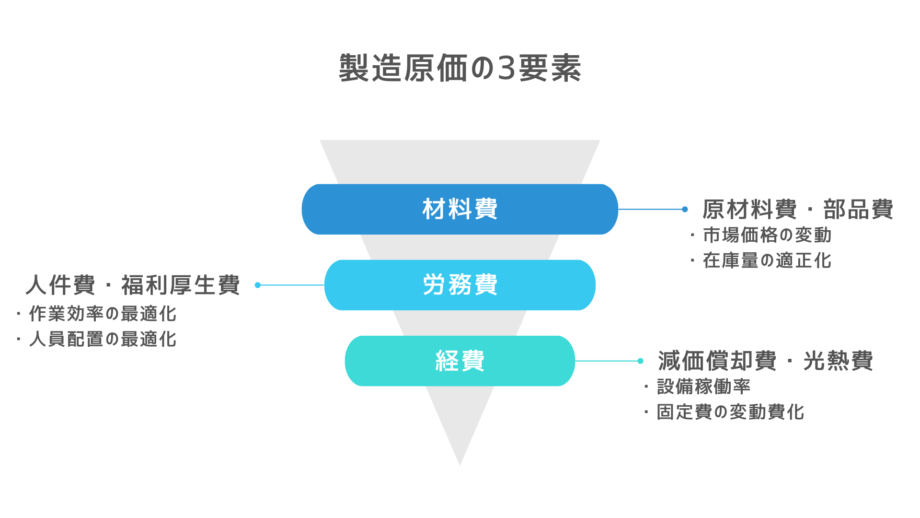

製造原価の3要素

製造原価は、材料費、労務費、経費の3つの要素で構成されています。各要素は製品の収益性に直接影響を与えるため、それぞれについて適切な管理が必要です。特に近年は、原材料価格の変動や人件費の上昇により、これら3要素のバランスが変化しやすい状況となっています。

・材料費

製品の製造に直接使用される原材料費や部品費を指します。市場価格の変動に影響を受けやすく、適切な在庫量の管理や調達方法の最適化が重要となります。特に、グローバルなサプライチェーンの中では、為替変動や国際情勢の影響も考慮する必要があります。

・労務費

製造に関わる従業員の人件費や福利厚生費が含まれます。人手不足や最低賃金の上昇といった社会環境の変化に対応するため、作業効率の向上や人員配置の最適化が求められます。また、多能工化や自動化の推進なども、労務費の適正化において重要な施策となります。

・経費

設備の減価償却費や工場の光熱費など、その他の製造に関わる費用全般を指します。設備の稼働率向上や省エネルギー対策の実施、さらには固定費の変動費化など、様々な視点からの管理が必要です。経費の削減は、製品の収益性向上に直接的な影響を与えるため、継続的な改善活動が重要となります。

直接費と間接費の区分

製造原価は、製品との関連性によって直接費と間接費に分類されます。直接費は特定の製品製造に直接関係する費用で、間接費は複数の製品に共通して発生する費用です。この区分は原価計算の精度に大きく影響するため、明確な基準を設けて管理することが重要です。

製造業における原価管理の目的

利益確保と最大化

適切な原価管理により、製品ごとの収益性を正確に把握し、利益を最大化することができます。原価の詳細な分析は、価格設定や生産計画の最適化にも役立ちます。さらに、継続的な原価低減活動により、安定した利益確保が可能になります。

🎯 利益最大化のための3つの視点

- 製品別収益性の把握と改善

- 原価低減活動の継続的実施

- 適切な価格設定と販売戦略の立案

リスク管理

変動する事業環境において、原価管理は重要なリスク管理ツールとなります。原材料価格の変動や為替リスク、人件費の上昇など、様々なリスク要因に対して適切な対応が可能になります。

| リスク要因 | 影響 | 対応策 |

|---|---|---|

| 原材料価格変動 | 材料費の増加 | 代替材料の検討、価格転嫁 |

| 為替変動 | 輸入材料費の変動 | 為替予約、現地調達の検討 |

| 人件費上昇 | 労務費の増加 | 自動化推進、工程改善 |

競争力の強化

原価の詳細な分析により、コスト削減の機会を特定し、市場競争力を強化できます。品質を維持しながら原価を低減することで、価格競争力と収益性の両立が可能になります。また、原価情報は新製品開発においても重要な指針となります。

経営判断の基準

数値に基づく客観的な判断基準として、原価情報は経営判断に不可欠です。設備投資の意思決定や製品の最適化など、重要な経営判断の基礎となります。

効果的な原価管理の進め方

PDCAサイクルによる継続的改善

原価管理はPDCAサイクルに基づいて進めることで、継続的な改善が可能になります。

| PDCA段階 | 実施内容 | 重要ポイント |

|---|---|---|

| Plan | 目標原価の設定 | 市場環境と自社能力の考慮 |

| Do | 原価管理活動の実施 | 全部門での取り組み |

| Check | 差異分析の実施 | 定期的なモニタリング |

| Action | 改善策の立案と実行 | 具体的な行動計画の策定 |

原価の「見える化」方法

原価の「見える化」は、効果的な原価管理の基盤となります。データの可視化により、問題点の早期発見と迅速な対応が可能になります。近年では、IoTやデジタルツールを活用した自動データ収集も一般的になってきています。

📊 効果的な原価の見える化手法

- リアルタイムコスト管理システムの導入

- 工程別原価の可視化

- 原価達成度の定期的なモニタリング

差異分析の手法

標準原価と実際原価の差異を分析することで、改善ポイントを特定できます。差異分析では、価格差異と数量差異に分けて考察することが一般的です。

| 差異の種類 | 分析内容 | 活用方法 |

|---|---|---|

| 価格差異 | 標準単価と実際単価の差 | 購買戦略の見直し |

| 数量差異 | 標準使用量と実際使用量の差 | 生産効率の改善 |

| 製造差異 | 標準工数と実際工数の差 | 作業方法の改善 |

実際に、エクセルを用いた原価管理方法についてこちらの記事で解説していますので、ぜひご覧ください。

中小製造業における原価管理の課題

リアルタイムな原価把握の困難さ

多くの中小製造業では、システム化の遅れにより、リアルタイムでの原価把握が困難な状況にあります。手作業での集計や月次での把握にとどまることも多く、タイムリーな対応が難しくなっています。特に、システム未導入による集計の遅れ、手作業による人的ミス、部門間のデータ連携不足などが主な要因となっています。これらの課題には、段階的なシステム化の推進や自動化ツールの導入、部門間の情報共有体制の整備が有効な対策となります。

人材・スキル不足

原価管理には専門的な知識とスキルが必要ですが、多くの中小企業では人材が不足しています。この課題に対しては、計画的な人材育成と外部リソースの活用が重要です。原価計算の基礎知識、データ分析能力、システム活用スキル、現場改善の実践力など、必要なスキルを段階的に習得できる教育プログラムの整備が求められます。また、外部コンサルタントや専門家の活用も、スキル不足を補う有効な手段となります。

システム化への取り組み

原価管理のシステム化は段階的に進めることが重要です。初期段階では基本的な原価計算システムの導入から始め、手作業の削減を図ります。次の段階では生産管理システムとの連携を進め、データの一元化を実現します。さらに発展段階では、IoTやAIの活用によりリアルタイムでの原価管理を目指します。各企業の状況に応じて、適切な段階からスタートし、着実に発展させていくことが成功のポイントです。

原価管理の改善方法

生産管理システムの活用

生産管理システムの導入により、原価データのリアルタイム把握と分析が可能になります。システムの選定では、自社の規模や業務特性に合わせた適切な選択が重要です。基幹系システムは総合的な管理が可能でデータの一元化が図れる一方、専用システムは特定業務に特化し導入コストを抑制できます。また、クラウド型システムは初期投資を抑えながら柔軟な運用が可能という特徴があります。自社の状況を十分に分析し、最適なシステムを選択することが重要です。

生産管理システムの詳しい解説については、こちらの記事でも解説しています。

ぜひ合わせてご覧ください。

IoTやデジタル技術の活用

製造現場のデジタル化により、より精緻な原価管理が可能になります。センサーやIoT機器を活用することで、リアルタイムでのデータ収集と分析が実現できます。デジタル化を進める際は、まず現状の課題を整理し、明確な導入目的を設定することが重要です。その上で、段階的な導入計画を立て、効果測定と改善を繰り返しながら、着実に展開していくことが成功への鍵となります。

🔧 デジタル化推進のポイント

- 現場のニーズに基づいた導入計画の策定

- 段階的な展開による確実な定着

- 効果測定に基づく継続的な改善

- 従業員の理解と協力の獲得

まとめ

原価管理は製造業の競争力強化にかかせませんが、より良い原価管理の仕組みづくりには自社の現状に合わせた基盤整備から始め、適切なシステムの導入やデータの正確性向上に向けた取り組みを行うことが基本となります。

また、原価管理を担う人材の育成も重要です。計画的な教育・訓練を通じて、管理能力の向上を図ることが必要です。その上で、PDCAサイクルを確実に運用し、継続的な改善活動を推進することが、持続的な競争力強化につながるでしょう。

🔑 成功のための3つのキーポイント

- 現状レベルに合わせた段階的な改善

- 全社的な取り組みとしての推進

- デジタル技術の効果的な活用

営業製作所では、原価管理システムと合わせて業務効率化に寄与するシステムを多数提供しています。

▼管理システム導入のご相談・ご検討の際はぜひ営業製作所までお問い合わせください!